Innowacyjny projekt i precyzyjna inżynieria

W jaki sposób geometria ostrza zapewnia czyste przecięcie drutu?

Kształt ostrza ma istotne znaczenie dla skuteczności cięcia przewodów. Gdy ostrza są szlifowane pod kątami od około 55 do 65 stopni, tworzą odpowiedni rodzaj siły tnącej, która skutecznie przecina przewody, pozostawiając izolację nietkniętą. Ma to ogromne znaczenie przy pracy z delikatnymi przewodami sieciowymi czy też instalacjami elektrycznymi w pojazdach, gdzie uszkodzenia są niedopuszczalne. Nowoczesne projekty mikro-fazowane, o szerokości jedynie 0,1 do 0,3 milimetra, koncentrują działanie tnące na znacznie mniejszym obszarze. Zgodnie z najnowszymi testami sprzed roku, specjalistyczne krawędzie zmniejszają porysowanie przewodów aż o około trzy czwarte w porównaniu do starszych, płaskich krawędzi. Właściciele warsztatów, którzy dokonali przejścia na takie narzędzia, zauważają wyraźną poprawę jakości swojej pracy.

Porównanie typów krawędzi tnących: ukośne, okrągłe i proste

- Cęgi ukośne : Ostrza pochyłe (15–30°) są idealne do cięcia drutów fortepianowych i stalowych linek hartowanych o średnicy do 5 mm

- Cęgi okrągłe : Zakrzywione krawędzie zapobiegają poślizgowi podczas przycinania zacisków montażowych w ciasnych tablicach elektrycznych

- Nożyce do cięcia na równi : Jedna strona szlifowana płasko umożliwia cięcie równo z powierzchnią, pozostawiając wyniosłość 0,2 mm – istotne przy wykonywaniu biżuterii i precyzyjnych prac produkcyjnych

Krawędzie pochyłe kontra płaskie: Wydajność w zadaniach precyzyjnych

Krawędzie pochyłe wymagają o 34% mniejszego nacisku ręki niż konstrukcje płaskie, zgodnie z badaniami ergonomii, dzięki swojemu stożkowatemu profilowi (nachylenie 0,5–2 mm). Umożliwia to precyzyjne dozowanie siły przy delikatnych operacjach, takich jak przycinanie drutu miedzianego 36 AWG bez uszkadzania otaczających elementów czy doszlifowywanie prototypów z tworzyw drukowanych 3D z dokładnością 0,05 mm.

Hartowanie wysokoczęstotliwościowe i jego rola w utrzymaniu ostrości krawędzi

Dzisiejsze nożyce do drutu przechodzą zazwyczaj proces, w którym do określonych miejsc aplikowana jest ciepło metodą indukcyjną w temperaturze około 800 do 850 stopni Celsjusza, zanim zostaną szybko schłodzone w oleju. Dzięki temu części odpowiedzialne za właściwe cięcie stają się bardzo twarde, osiągając twardość od 58 do 62 w skali Rockwella, podczas gdy uchwyty pozostają na poziomie około 45 HRC, co pozwala im pochłaniać część uderzeń podczas cięcia. Różnica jest naprawdę znacząca. Testy trwające ponad 300 godzin wykazały, że te specjalnie obrabiane nożyce wytrzymują około cztery razy dłużej niż standardowe przy ciągłym cięciu drutu ze stali nierdzewnej o średnicy 2 mm. Taka trwałość ma ogromne znaczenie dla profesjonalistów, którzy codziennie potrzebują niezawodnych narzędzi.

Materiał ostrza i twardość: Rola stali o wysokiej twardości HRC

Wybór odpowiedniego materiału ostrza decyduje o tym, czy noże czyście tną, czy raczej miażdżą przewody. Optymalny skład stali oraz jej twardość zapewniają trwałość przez tysiące cięć, jednocześnie zapobiegając korozji i odkształceniom.

Dlaczego stal chromowo-wanadowa wybitnie sprawdza się pod względem trwałości i odporności na korozję

Stal chromowo-wanadowa zawiera 10–13% chromu, który tworzy ochronną warstwę tlenkową odporną na rdzę w wilgotnych środowiskach. Jej karbony wanadowe zwiększają odporność na zużycie, umożliwiając zachowanie integralności konstrukcyjnej podczas cięcia przewodów o twardości do 60 HRC – co o 15% przewyższa odporność na odkształcenia stali nierdzewnej.

Zrozumienie klasyfikacji HRC i ich wpływ na wydajność cięcia

Ostrza o twardości 58–62 HRC osiągają najlepszy balans między twardością a odpornością na pękanie – są wystarczająco sztywne, by dokładnie przycinać żyły miedziane, a jednocześnie odporne na wyszczerbienia. Ostrza o twardości poniżej 55 HRC ulegają odkształceniom podczas cięcia kabli stalowych, natomiast te powyżej 64 HRC stają się kruche i podatne na pęknięcia krawędzi.

Techniki obróbki cieplnej dla trwałości twardości ostrzy

Proces wieloetapowy, wключающий austenityzację w temperaturze 815°C (1500°F), hartowanie w oleju oraz odpuszczanie w temperaturze 205°C, ustabilizuje mikrostrukturę stali. Eliminuje naprężenia wewnętrzne prowadzące do mikropęknięć, zwiększając żywotność ostrza o 40% w porównaniu ze stalą nienaruszoną.

Kształt szczęk i dostęp: konstrukcje stożkowe, owalne i płaskie

Szczęki stożkowe do lepszego dostępu w ciasnych miejscach

Zakończenia stożkowe mają taki wąski kształt, który sprawia, że są szczególnie przydatne do pracy w trudno dostępnych miejscach, gdzie zwykłe narzędzia po prostu nie zmieszczą się. Wyobraź sobie pracę przy elektronice w obudowie komputerowej, instalacjach wentylacyjnych czy tych skomplikowanych miejscach w silnikach samochodowych. Większość tych specjalistycznych nożyków posiada kąty zagięcia w zakresie od około 15 do 30 stopni, co pozwala technikom przycinać przewody bezpośrednio przy wrażliwych płytkach drukowanych lub za panelami, nie uszkadzając innych, otaczających elementów. Jeszcze jedną zaletą tego typu konstrukcji jest to, że ułatwia widoczność podczas wykonywania skośnych cięć, zmniejszając ryzyko przypadkowego przetnienia czegoś ważnego w warunkach ciasnoty.

Typy szczęk owalne i proste: zmniejszanie zadziorów w delikatnych zastosowaniach

Owalne szczęki są z pewnością dość wszechstronne, ale jeśli chodzi o czyste, bezzadziorowe cięcie, nic nie może się równać z konfiguracją szczęk do cięcia na poziom. Te szczęki idealnie dopasowują krawędzie w momencie zamykania się na materiale. Jaki jest wynik? Znacznie mniejsze zniekształcenie metalu, szczególnie widoczne podczas pracy z miękkimi materiałami, takimi jak miedź czy blacha aluminiowa. Zgodnie z badaniami branżowymi, stosowanie szczęk do cięcia na poziom może zmniejszyć konieczność dodatkowych prac wykończeniowych o nawet od 40% do 70%. Dzięki temu narzędzia te stają się wręcz nieodzowne w dziedzinach wymagających dużej precyzji, takich jak instalacje przewodów w lotkach czy produkcja urządzeń medycznych, gdzie nawet najmniejsze niedoskonałości są niedopuszczalne.

Studium przypadku: Dlaczego jubilerzy preferują precyzyjne cięcie na poziom

Dla osób pracujących z drogimi metalami, takimi jak złoto czy srebro, nożyce do drutu o cięciu płaskim są niemal nieodzownym narzędziem w kręgach zajmujących się produkcją biżuterii. Projekt bez szczeliny między ostrzami umożliwia czyste cięcie, które ułatwia lutowanie, a jednocześnie chroni delikatne kamienie przed zarysowaniami w trakcie procesu. Gdy w zeszłym roku przyjrzeliśmy się danym pochodzącym z około 200 niezależnych pracowni jubilerskich, większość z nich odnotowała widoczne poprawy w kontroli jakości po przejściu na te specjalistyczne narzędzia tnące. W około 8 na 10 pracowniach zauważono spadek liczby wadliwych elementów, co tłumaczy, dlaczego tak wielu poważnych rzemieślników uważa dziś nożyce płaskocięte za niezbędne wyposażenie do prac wymagających precyzji.

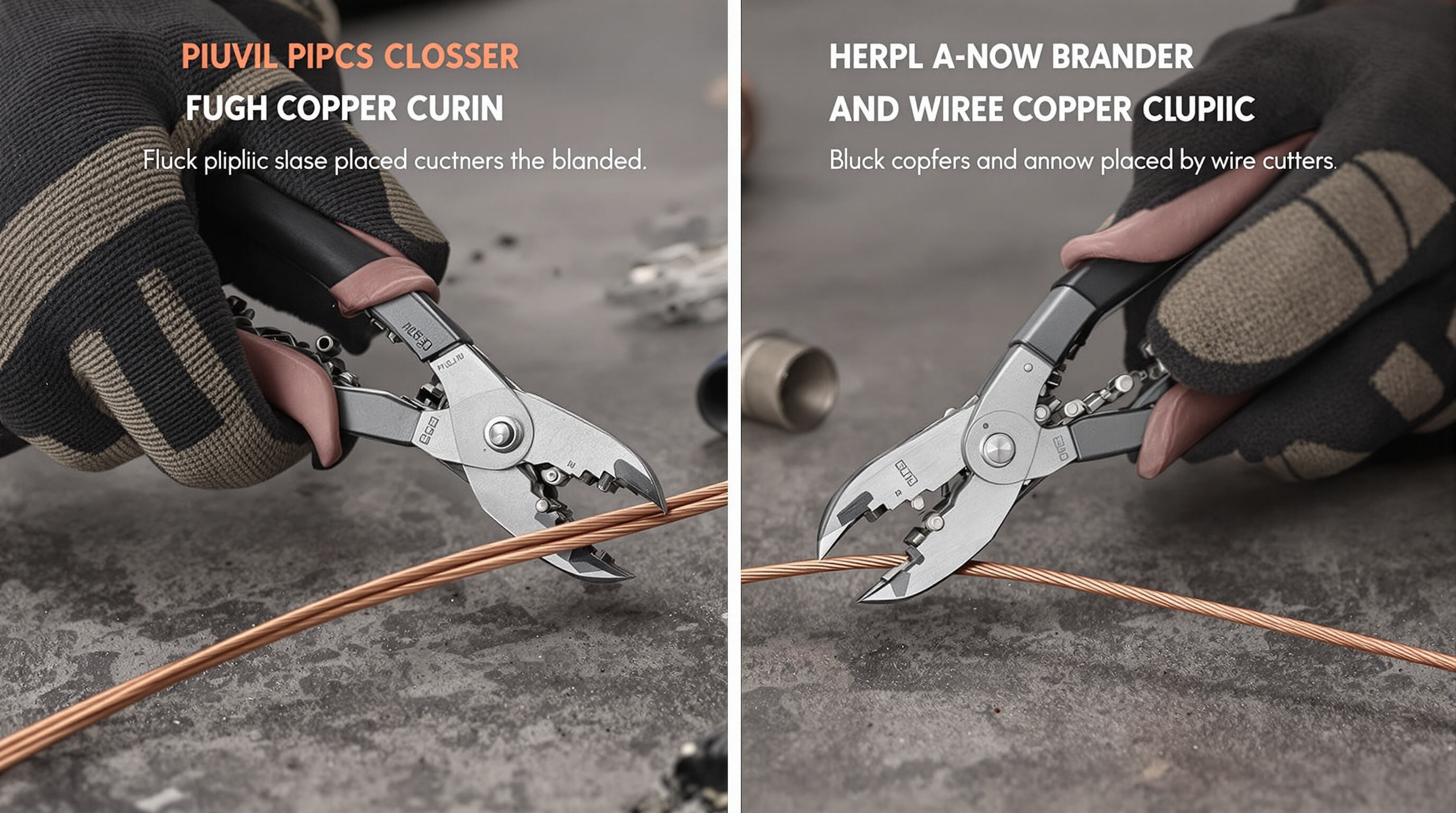

Funkcjonalność nożyce boczne kontra nożyce czołowe w warunkach rzeczywistego użytkowania

Nożyce boczne umożliwiają cięcie od strony bocznej, zapewniając elektrykom możliwość przycinania przewodów w poziomie z puszkami rozgałęzieniowymi lub rurami. Modele tnące od strony czołowej, wyposażone w ostrza skierowane do przodu, oferują doskonałą kontrolę podczas usuwania wystających końców przewodów w tapicerce i wyposażeniu jednostek pływających. Fachowcy często posiadają oba rodzaje narzędzi – nożyce boczne do szybkiego wiązania przewodów, a nożyce czołowe do dokładnego wykończenia.

Dopasowanie pojemności cięcia do wymagań przewodu (AWG)

Wyrównanie pojemności nożyc z normami AWG dla przewodów elektrycznych i przemysłowych

Czyste cięcia zależą od dopasowania pojemności nożyc do kalibru amerykańskiego (AWG) przewodu. Ten ustandaryzowany system definiuje średnice i dopuszczalne natężenie prądu dla bezpiecznego i efektywnego cięcia. Na przykład:

| AWG | ## Średnica (mm) | Wspólne zastosowania |

|---|---|---|

| 18 | 1.02 | Termostaty, oświetlenie niskonapięciowe |

| 14 | 1.63 | Obwody oświetleniowe w gospodarstwach domowych |

| 10 | 2.59 | Suszarki, gniazda 30-ampereowe |

| 4 | 5.19 | Grzejniki przemysłowe, ładowarki pojazdów elektrycznych |

Przekroczenie nominalnej pojemności noża może spowodować odkształcenie ostrza lub niepełne cięcia. Przemysłowe przewody (4 AWG) wymagają szczęk ze stali hartowanej, podczas gdy cienkie przewody elektroniczne (18–24 AWG) wymagają precyzyjnie szlifowanych krawędzi, aby zapobiec poszarpywaniu.

Maksymalne granice średnicy drutu dla narzędzi: szczypiec do precyzyjnych prac, nożyczek do drutu i szczypiec linowych

Pojemność cięcia znacznie się różni w zależności od typu narzędzia:

| Typ noża | Maksymalna zalecana średnica drutu | Typowy zakres zastosowań |

|---|---|---|

| Szczypce do precyzyjnych prac | 14 AWG | Elektronika, naprawy w ciasnych miejscach |

| Nożyczki do drutu | 10 AWG | Klimatyzacja i wentylacja, okablowanie samochodowe |

| Szczypce linowe | 6 AWG | Płyty elektryczne, grube przewody |

Nożyce linijkowe wykorzystują złożoną mechanikę piwotową do cięcia miedzi 6 AWG (5,2 mm) z 30% mniejszym wysiłkiem ręki niż w standardowych modelach. Zawsze należy przestrzegać wartości AWG podanej przez producenta, aby uniknąć uszkodzenia narzędzi i zapewnić bezpieczne zakończenia.

Dźwignia, mechanika piwotowa i efektywność użytkownika

Wpływ położenia piwotu na siłę cięcia i zmniejszenie zmęczenia użytkownika

Gdy narzędzia mają zawiasy umieszczone w sposób strategiczny, w rzeczywistości zapewniają użytkownikowi lepszy efekt dźwigni. Badania przeprowadzone przez Instytut Ergonomicznych Narzędzi potwierdzają ten fakt, pokazując, że wymagana siła dłoni zmniejsza się o około 40 do nawet 60 procent w porównaniu do standardowych konstrukcji narzędzi. Przesunięcie punktu obrotu jedynie nieco bliżej miejsca, w którym faktycznie odbywa się cięcie, zmienia wszystko. Mówimy o przesunięciu o 2 milimetry w stronę krawędzi ostrza, co zgodnie z podstawowymi zasadami dźwigni pozwala zmniejszyć wysiłek o około 28%. Dla elektryków pracujących z grubymi przewodami miedzianymi ma to ogromne znaczenie. Mogą oni przetinać kabel miedziany AWG 12 z około 22% mniejszym naciskiem dłoni niż wcześniej. Mniejsze obciążenie rąk oznacza mniejsze ryzyko powstania dokuczliwych urazów wynikających z nadmiernego obciążenia, z którymi borykają się wielu fachowców.

Ocena stosunku dźwigni w profesjonalnych nożycach do drutu

Najwyższej jakości narzędzia posiadają stosunki rozworu zawarte pomiędzy 3:1 a 5:1, co pozwala znaleźć optymalny punkt spotkania mocy i praktyczności. Weźmy na przykład model o stosunku 4:1 – potrafi przeciąć drut stalowy o grubości 10 AWG używając jedynie 15 funtów nacisku, co jest znacznie lepsze niż 23 funty wymagane przez podstawowe wersje o stosunku 2,5:1 dostępne w sklepach. Dodatkowo, te wysokiej klasy modele zachowują kompaktowość dzięki długości uchwytów wynoszącej 6,3 cala, co świetnie sprawdza się w większości warsztatów. Gdy jednak przechodzimy do stosunków powyżej 5:1, są one wspaniałe do cięcia grubyh kabli przemysłowych, ale pojawia się pewien mankament. Uchwyty muszą być o około 38 procent szersze, co czyni je niewygodnymi w ciasnych miejscach, gdzie liczy się precyzja. Niemniej jednak, większość profesjonalistów uważa ten kompromis za warty uwagi przy pracach wymagających dużej mocy.

Najczęściej zadawane pytania

Jaka jest rola ukośnych krawędzi w nożycach do drutu?

Ukośne krawędzie wymagają mniejszego nacisku ręki i umożliwiają precyzyjne umieszczenie kontaktu, co czyni je idealnym wyborem do delikatnych operacji, takich jak przycinanie cienkiego drutu magnesowego czy dopasowywanie prototypów drukowanych 3D.

Dlaczego stal chromowo-wanadowa jest preferowanym materiałem na nożyce do drutu?

Stal chromowo-wanadowa opiera się rdzy i zachowuje integralność konstrukcyjną pod wpływem obciążeń, co czyni ją trwałą i idealną do prac związanych z ciężkim cięciem.

Jak współczynniki dźwigni wpływają na użyteczność nożyc do drutu?

Wyższe współczynniki dźwigni zmniejszają wymagany nacisk ręki, co czyni nożyce do drutu bardziej efektywnymi i zmniejsza zmęczenie użytkownika, szczególnie istotne w warunkach zawodowych.

Jaka jest zaleta szczęk o równych krawędziach (flush jaw designs)?

Szczęki o równych krawędziach pozwalają na czyste, gładkie cięcia, znacznie ograniczając potrzebę dodatkowych prac wykończeniowych, co jest kluczowe w precyzyjnych dziedzinach takich jak okablowanie lotnicze czy produkcja biżuterii.

Spis treści

- Innowacyjny projekt i precyzyjna inżynieria

- Materiał ostrza i twardość: Rola stali o wysokiej twardości HRC

-

Kształt szczęk i dostęp: konstrukcje stożkowe, owalne i płaskie

- Szczęki stożkowe do lepszego dostępu w ciasnych miejscach

- Typy szczęk owalne i proste: zmniejszanie zadziorów w delikatnych zastosowaniach

- Studium przypadku: Dlaczego jubilerzy preferują precyzyjne cięcie na poziom

- Funkcjonalność nożyce boczne kontra nożyce czołowe w warunkach rzeczywistego użytkowania

- Dopasowanie pojemności cięcia do wymagań przewodu (AWG)

- Dźwignia, mechanika piwotowa i efektywność użytkownika

- Najczęściej zadawane pytania