Schneidkanten-Design und Präzisionsengineering

Wie die Geometrie der Schneidkante eine saubere Trennung der Kabel gewährleistet

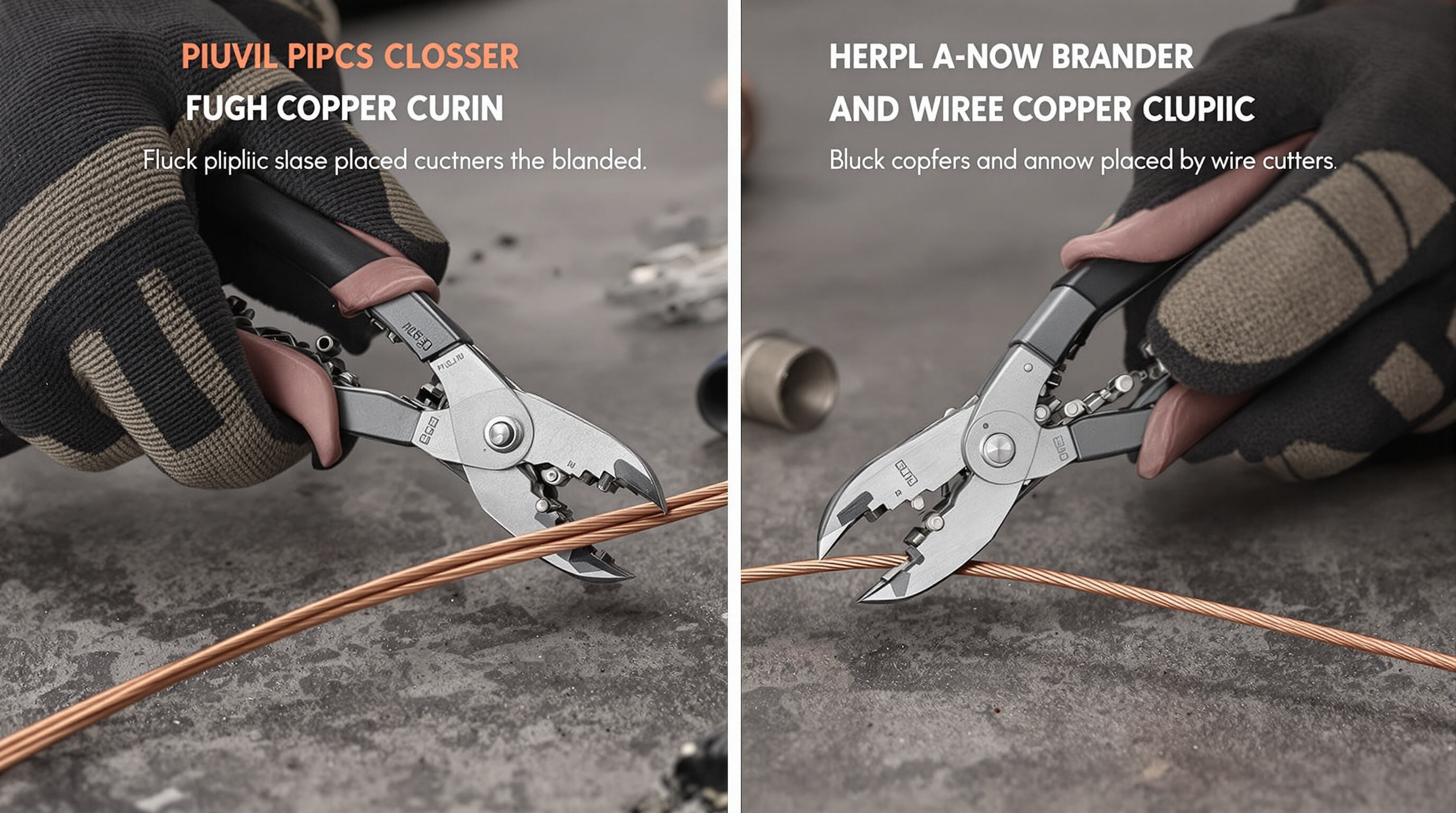

Die Klingenform ist entscheidend dafür, wie gut das Schneiden von Drähten funktioniert. Wenn Klingen in Winkeln zwischen etwa 55 und 65 Grad geschliffen werden, erzeugen sie genau die richtige Art von Schneidkraft, die durch Leiter hindurchgeht, während die Isolierung unbeschädigt bleibt. Dies macht den entscheidenden Unterschied, wenn es um empfindliche Kupfer-Netzwerkkabel oder Kfz-Verkabelung geht, bei denen Schäden nicht akzeptabel sind. Die neueren Mikro-Fase-Designs, die nur etwa 0,1 bis 0,3 Millimeter breit sind, konzentrieren die Schneidwirkung auf eine wesentlich kleinere Fläche. Laut einigen kürzlich durchgeführten Tests aus dem letzten Jahr reduzieren diese speziellen Kanten das Ausfransen im Vergleich zu älteren flachen Kanten um etwa drei Viertel. Werkstätteninhaber, die gewechselt haben, berichten von deutlichen Verbesserungen in der Arbeit Qualität.

Vergleich der Schneidkanten-Typen: Schrägschneider, Rundschneider und Flachschneider

- Schrägschneider : Angeschliffene Klingen (15–30°) sind ideal zum Schneiden von Klaviersaiten und gehärteten Stahldrahtseilen bis zu einem Durchmesser von 5 mm

- Rundschneider : Gekrümmte Kanten verhindern das Abrutschen beim Kürzen von Kabelbinder in engen Elektroschalttafeln

- Flachschneider : Eine flachgeschliffene Seite ermöglicht Schnitte direkt an Oberflächen, wobei eine Vorstehung von 0,2 mm verbleibt – entscheidend für Schmuck und präzise Fertigung

Geschliffene vs. flache Kanten: Leistung bei Präzisionsaufgaben

Geschliffene Kanten benötigen laut ergonomischen Studien 34 % weniger Handkraft als flache Designs, dank ihres konischen Profils (0,5–2 mm Neigung). Dies ermöglicht eine präzise Platzierung des Kontakts für feine Arbeiten wie das Durchtrennen von 36 AWG Magnetdraht, ohne angrenzende Bauteile zu beschädigen, oder das Kürzen von 3D-gedruckten Polymer-Prototypen mit einer Genauigkeit von 0,05 mm.

Hochfrequenz-Härte und ihre Bedeutung für die Kantenstabilität

Heutige Seitenschneider durchlaufen typischerweise einen Prozess, bei dem sie mithilfe von Induktionsmethoden gezielt an bestimmten Stellen auf Temperaturen von etwa 800 bis 850 Grad Celsius erhitzt und danach rasch im Öl abgekühlt werden. Dadurch werden die eigentlichen Schneideteile äußerst robust und erreichen Härtegrade zwischen 58 und 62 auf der Rockwell-Skala, während die Griffe bei etwa 45 HRC belassen werden, damit sie beim Schneiden auch einige Schläge auffangen können. Der Unterschied ist tatsächlich erheblich. Tests, die über 300 Stunden liefen, zeigten, dass diese speziell behandelten Seitenschneider etwa viermal länger halten als herkömmliche Modelle, wenn sie kontinuierlich 2-mm-Edelstahldraht schneiden. Eine solche Langlebigkeit ist gerade für Berufsanwender, die täglich auf zuverlässige Werkzeuge angewiesen sind, von großer Bedeutung.

Schneidstoff und Härte: Die Bedeutung von hochhärtem Stahl

Die Auswahl des richtigen Blattmaterials bestimmt, ob die Schneidwerkzeuge die Drähte sauber schneiden oder zerquetschen. Die optimale Kombination aus Stahlsorte und Härte gewährleistet Langlebigkeit über Tausende von Schnitten hinweg und widersteht gleichzeitig Korrosion und Verformung.

Warum Chrom-Vanadium-Stahl in Bezug auf Langlebigkeit und Korrosionsbeständigkeit überzeugt

Chrom-Vanadium-Stahl enthält 10–13 % Chrom, das eine schützende Oxidschicht bildet und so vor Rost in feuchten Umgebungen schützt. Die Vanadiumcarbide verbessern die Verschleißbeständigkeit und ermöglichen es dem Material, seine strukturelle Integrität zu bewahren, selbst beim Schneiden von Drähten mit einer Härte bis zu 60 HRC – und übertrifft damit die Verformungsbeständigkeit von Edelstahl um 15 %.

HRC-Bewertungen und deren Einfluss auf die Schneidleistung verstehen

Blätter mit einer Härte von 58–62 HRC bieten das beste Gleichgewicht zwischen Härte und Zähigkeit – steif genug, um Kupferstränge sauber zu durchtrennen, und gleichzeitig elastisch genug, um Abplatzen zu vermeiden. Blätter mit einer Härte unter 55 HRC verformen sich beim Schneiden von Stahlkabeln, während solche mit über 64 HRC spröde werden und anfällig für Kantenbrüche sind.

Wärmebehandlungsverfahren für langanhaltende Knochenhärte

Ein mehrstufiger Prozess, der das Austenitisieren bei 815 °C (1500 °F), Abschrecken in Öl und Anlassen bei 205 °C umfasst, stabilisiert die Mikrostruktur des Stahls. Dadurch werden innere Spannungen beseitigt, die zu Mikrofrakturen führen, wodurch die Lebensdauer des Messers im Vergleich zu unbehandeltem Stahl um 40 % verlängert wird.

Gestalt und Zugänglichkeit der Backen: Tapered, Oval und Flush Designs

Tapered-Backen für verbesserten Zugang in engen Räumen

Die keilförmigen Backen haben diese schmale Form, die sie besonders nützlich macht, um in engste Stellen zu gelangen, wo herkömmliche Werkzeuge einfach nicht hineinpassen. Stellen Sie sich vor, wie man an Elektronik innerhalb eines Computergehäuses arbeitet, an Lüftungskanälen oder an jenen schwierigen Stellen in Fahrzeugmotoren. Die meisten dieser spezialisierten Scheren verfügen über Winkel zwischen etwa 15 und 30 Grad, wodurch Techniker Kabel direkt neben empfindlichen Leiterplatten oder hinter Paneelen durchtrennen können, ohne dabei umliegende Komponenten zu beschädigen. Ein weiterer Vorteil dieses Designs ist, dass man beim Schneiden in Schräglage die Arbeit besser sehen kann, wodurch in beengten Verhältnissen das Risiko verringert wird, versehentlich wichtige Teile zu beschädigen.

Oval- vs. Flachbacken-Designs: Verringerung von Graten bei sensiblen Anwendungen

Ovale Backen sind sicherlich vielseitig einsetzbar, aber wenn es darum geht, saubere, gratfreie Schnitte zu erzielen, kann nichts die Anordnung mit anliegenden Backen übertreffen. Diese Backen positionieren die Kanten beim Schließen exakt richtig am Material. Das Ergebnis? Deutlich weniger Metallverformung, besonders augenfällig bei weicheren Materialien wie Kupfer- oder Aluminiumblechen. Laut Branchenforschungen können anliegende Backen den zusätzlichen Nachbearbeitungsaufwand um 40 % bis sogar 70 % reduzieren. Damit sind diese Werkzeuge praktisch unverzichtbar in hochpräzisen Bereichen wie der Verkabelung von Flugzeugen oder der Herstellung medizinischer Geräte, wo selbst kleinste Unvollkommenheiten nicht akzeptabel sind.

Fallstudie: Warum Goldschmiede Präzisionsschnitte mit anliegenden Backen bevorzugen

Für diejenigen, die mit feinen Metallen wie Gold und Silber arbeiten, sind Drahtschneider mit geschlossenem Schnitt praktisch unverzichtbar in der Schmuckherstellung. Das designmäßige Fehlen einer Lücke zwischen den Schneidklingen ermöglicht saubere Schnitte, wodurch das Löten erheblich vereinfacht wird und zarte Edelsteine während des gesamten Prozesses vor Kratzern geschützt sind. Als wir Daten von rund 200 unabhängigen Schmuckwerkstätten des letzten Jahres analysierten, berichteten die meisten über deutliche Verbesserungen in der Qualitätskontrolle nach dem Wechsel zu diesen spezialisierten Schneidewerkzeugen. Etwa 8 von 10 Werkstätten verzeichneten eine Reduzierung von fehlerhaften Stücken, was erklärt, warum viele professionelle Handwerker diese Schneidewerkzeuge heute als unverzichtbares Equipment für präzise Arbeiten betrachten.

Seitenschneidende vs. Endschneidende Funktionalität im praktischen Einsatz

Seitenschneidende Zangen ermöglichen einen seitlichen Zugang und erlauben Elektrikern, Kabel stramm an Anschlussdosen oder Leitungen abzuschneiden. Endschneidende Modelle mit frontseitigen Klingen bieten eine bessere Kontrolle beim Entfernen vorstehender Drahtenden in Polsterarbeiten und Schiffsverkabelung. Profis führen oft beide Arten mit – Seitenschneider für schnelles Bündeln und Endschneider für präzises Veredeln.

Passende Schneidkapazität zur Drahtstärke (AWG) auswählen

Schnittkapazität der Zange an die AWG-Normen für elektrische und industrielle Kabel anpassen

Saubere Schnitte setzen voraus, dass die Schneidkapazität der Zange der American Wire Gauge (AWG)-Stärke des Drahtes entspricht. Dieses standardisierte System definiert Durchmesser und Strombelastbarkeit für sicheres und effizientes Schneiden. Beispiel:

| AWG | Durchmesser (mm) | Gemeinsame Anwendungen |

|---|---|---|

| 18 | 1.02 | Thermostate, Niederspannungsbeleuchtung |

| 14 | 1.63 | Haushaltslichtkreise |

| 10 | 2.59 | Trockner, 30-Ampere-Steckdosen |

| 4 | 5.19 | Industrielle Heizgeräte, EV-Ladegeräte |

Die Überlastung der Nenndurchzugskapazität eines Schneiders führt zu Verformungen der Klinge oder unvollständigen Schnitten. Industriedrähte (4 AWG) erfordern Schneiden aus gehärtetem Stahl, während dünne Elektronikdrähte (18–24 AWG) präzise geschliffene Schneiden benötigen, um das Ausfransen zu vermeiden.

Maximale Leiterquerschnittsgrenzen bei Spitzenscheidern, Seitenschneidern und Linienmonteurscheidern

Die Schneidkapazität variiert je nach Werkzeugtyp deutlich:

| Schaufeltyp | Maximal empfohlener Leiterquerschnitt | Typischer Anwendungsfall |

|---|---|---|

| Spitzenscheider | 14 AWG | Elektronik, Reparaturen in engten Räumen |

| Seitenschneider | 10 AWG | Kälte- und Klimatechnik, Automotive-Verkabelung |

| Linienmonteurscheider | 6 AWG | Elektrische Schalttafeln, dicke Kabel |

Linienmesser-Scheren nutzen zusammengesetzte Drehpunktmekanik, um 6 AWG Kupfer (5,2 mm) mit 30 % weniger Handkraft zu schneiden als Standardmodelle. Halten Sie stets die vom Hersteller angegebene AWG-Bewertung ein, um Schäden an Werkzeugen zu vermeiden und eine sichere Verbindungsherstellung sicherzustellen.

Hebelwirkung, Drehpunktmekanik und Benutzereffizienz

Wie die Position des Drehpunkts die Schneidkraft beeinflusst und die Benutzerermüdung reduziert

Wenn Werkzeuge ihre Drehpunkte strategisch platziert haben, verschaffen sie den Benutzern tatsächlich einen besseren mechanischen Vorteil. Studien des Ergonomic Tool Institute bestätigen dies und zeigen, dass der Handkraftaufwand um etwa 40 bis möglicherweise sogar 60 Prozent gegenüber herkömmlichen Werkzeugdesigns sinkt. Das Verlagern des Drehpunkts um nur wenige Millimeter in Richtung der eigentlichen Schneidstelle macht den entscheidenden Unterschied. Laut den grundlegenden Hebelprinzipien reduziert eine Verschiebung um beispielsweise zwei Millimeter in Richtung der Schneidkante den erforderlichen Kraftaufwand um rund 28 Prozent. Für Elektriker, die mit dicken Kupferkabeln arbeiten, ist das von großer Bedeutung. Sie können problemlos 12 AWG Kupferkabel mit ungefähr 22 Prozent weniger Griffdruck durchtrennen als zuvor. Weniger Belastung für die Hände bedeutet gleichzeitig eine geringere Wahrscheinlichkeit, lästige Überlastungsschäden zu entwickeln, unter denen viele Handwerker langfristig leiden.

Bewertung der Hebelverhältnisse bei professionellen Kabelschneidern

Hochwertige Werkzeuge verfügen über Hebelverhältnisse zwischen 3:1 und 5:1, wodurch das optimale Verhältnis von Kraft und Praxistauglichkeit erreicht wird. Das Modell mit einem Verhältnis von 4:1 kann beispielsweise Draht der Stärke 10 gauge mit nur 15 Pfund Druck durchschneiden, was deutlich besser ist als die 23 Pfund, die von einfachen Versionen mit 2,5:1 benötigt werden. Zudem sorgen diese Premiummodelle für handliche Maße mit einem Griff von 6,3 Zoll, die in den meisten Werkstätten gut Platz finden. Bei Hebelverhältnissen über 5:1 ist die Leistung beim Durchschneiden dicker Industriekabel zwar hervorragend, allerdings gibt es einen Nachteil. Die Griffe müssen etwa 38 Prozent breiter sein, was sie in engten Räumen, wo Präzision entscheidend ist, unhandlich macht. Dennoch halten viele Profis diesen Nachteil für anspruchsvolle Arbeiten für vertretbar.

Häufig gestellte Fragen

Welche Bedeutung haben abgeschrägte Kanten bei Drahtschneidern?/

Geschliffene Kanten benötigen weniger Handdruck und ermöglichen eine präzise Kontaktaufnahme, wodurch sie ideal für feine Arbeiten wie das Durchtrennen von dünnem Magnetdraht oder das Bearbeiten von 3D-gedruckten Prototypen sind.

Warum ist Chrom-Vanadium-Stahl für Seitenschneider bevorzugt?

Chrom-Vanadium-Stahl ist rostbeständig und behält unter Belastung seine strukturelle Integrität, wodurch er langlebig ist und sich ideal für anspruchsvolle Schneidaufgaben eignet.

Wie wirken sich Übersetzungsverhältnisse auf die Handhabung von Seitenschneidern aus?

Höhere Übersetzungsverhältnisse reduzieren den erforderlichen Handkraftaufwand, wodurch Seitenschneider effizienter werden und die Benutzerermüdung verringert wird – besonders vorteilhaft in professionellen Anwendungen.

Welchen Vorteil bieten Schneidbacken mit Flanschdesign?

Schneidbacken mit Flanschdesign ermöglichen saubere, gratfreie Schnitte und reduzieren dadurch den Nachbearbeitungsaufwand erheblich, was gerade in präzisen Bereichen wie der Luftfahrtverdrahtung und der Schmuckherstellung entscheidend ist.

Inhaltsverzeichnis

- Schneidkanten-Design und Präzisionsengineering

- Schneidstoff und Härte: Die Bedeutung von hochhärtem Stahl

- Gestalt und Zugänglichkeit der Backen: Tapered, Oval und Flush Designs

- Passende Schneidkapazität zur Drahtstärke (AWG) auswählen

- Hebelwirkung, Drehpunktmekanik und Benutzereffizienz

- Häufig gestellte Fragen