কাটিং এজ ডিজাইন এবং নির্ভুল প্রকৌশল

কীভাবে কাটিং এজ জ্যামিতি পরিষ্কার তার বিচ্ছিন্নতা নিশ্চিত করে

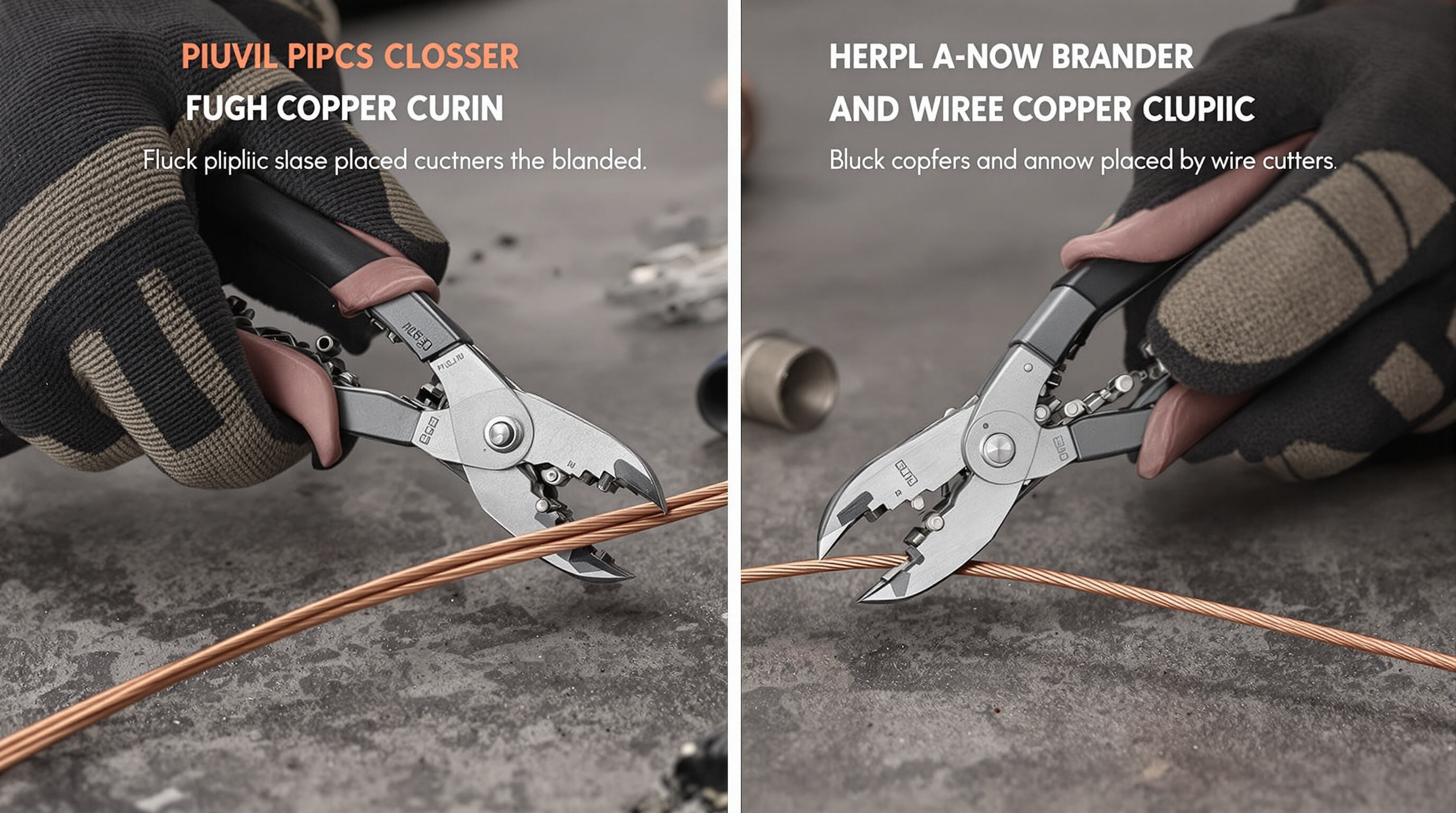

তারগুলি কাটার সময় ব্লেডের আকৃতি খুবই গুরুত্বপূর্ণ। যখন ব্লেডগুলি প্রায় 55 থেকে 65 ডিগ্রি কোণে তৈরি করা হয়, তখন এটি কাটার সঠিক ধরনের বল তৈরি করে যা পরিবাহীগুলির মধ্যে দিয়ে যায় কিন্তু অক্ষত অবস্থায় অবশিষ্ট থাকে। কোমল তামার নেটওয়ার্ক ক্যাবল বা গাড়ির তারের ক্ষেত্রে ক্ষতি অবশ্যই এড়ানো উচিত হয়। নতুন মাইক্রো-বেভেল ডিজাইনগুলি, যা মাত্র 0.1 থেকে 0.3 মিলিমিটার প্রশস্ত, কাটার ক্রিয়াকে অনেক ছোট এলাকার উপর কেন্দ্রিত করে। গত বছরের কিছু পরীক্ষার মতে, পুরানো সমতল ধার ডিজাইনের তুলনায় এই বিশেষ ধারগুলি প্রায় তিন-চতুর্থাংশ ফ্রেয়িং কমিয়ে দেয়। দোকানের মালিকদের মতে এগুলি ব্যবহার করার পর কাজের মানে উল্লেখযোগ্য উন্নতি হয়েছে।

তির্যক, গোলাকার এবং ফ্লাশ কাটার ধারের তুলনা

- তির্যক কাটার : কোণযুক্ত ব্লেড (15–30°) 5 মিমি ব্যাস পর্যন্ত পিয়ানো তার এবং কঠিন ইস্পাতের ক্যাবল কাটার জন্য আদর্শ

- গোলাকার নাকের কাটার : বাঁকা প্রান্তগুলি টাইট ইলেকট্রিক প্যানেলের জিপ টাইগুলি ট্রিম করার সময় স্লিপিং প্রতিরোধ করে

- ফ্লাশ কাটার : একটি সমতল মাটির পাশ পৃষ্ঠের সাথে ফ্লাশ কাটা সক্ষম করে, যা জুয়েলারী এবং নির্ভুলতা উত্পাদন জন্য 0.2 মিমি প্রসারিত উপলব্ধ

বেভেল বনাম সমতল প্রান্তঃ নির্ভুলতা কাজ কর্মক্ষমতা

এর্গোনমিক গবেষণার মতে, তাদের কোপযুক্ত প্রোফাইলের (০.৫২ মিমি ঢাল) কারণে বেভেলড প্রান্তগুলি সমতল ডিজাইনের তুলনায় ৩৪% কম হাতের চাপ প্রয়োজন। এটি নিকটবর্তী উপাদানগুলিকে ক্ষতিগ্রস্ত না করে 36 এডাব্লুজি চৌম্বক তারের কাটা বা 0.05 মিমি নির্ভুলতার সাথে 3 ডি-প্রিন্ট পলিমার প্রোটোটাইপগুলি ট্রিমিংয়ের মতো সূক্ষ্ম অপারেশনগুলির জন্য সুনির্দিষ্ট যোগাযোগের স্থানান্তরকে অনুমতি দেয়।

উচ্চ-ফ্রিকোয়েন্সি quenching এবং প্রান্ত ধরে রাখার মধ্যে তার ভূমিকা

আজকালকার তার কাটার সরঞ্জামগুলি সাধারণত এমন একটি প্রক্রিয়ার মধ্যে দিয়ে যায় যেখানে ৮০০ থেকে ৮৫০ ডিগ্রি সেলসিয়াস তাপমাত্রায় প্রয়োগ করা হয় এমন নির্দিষ্ট অংশে ইন্ডাকশন পদ্ধতি ব্যবহার করে এবং তারপরে তাদের তেলে দ্রুত ঠান্ডা করা হয়। এটি আসল কাটার অংশগুলিকে খুব শক্তিশালী করে তোলে, রকওয়েল স্কেলে ৫৮ থেকে ৬২ এর মধ্যে কঠোরতা পৌঁছে, যেখানে হাতলগুলি প্রায় ৪৫ এইচআরসি তে রাখা হয় যাতে কাটার সময় কিছু আঘাত শোষিত করতে পারে। এটি যে পার্থক্য তৈরি করে তা প্রকৃতপক্ষে বেশ উল্লেখযোগ্য। ৩০০ ঘন্টার বেশি সময় ধরে পরীক্ষা করে দেখা গেছে যে এই বিশেষভাবে চিকিত্সাপ্রাপ্ত কাটারগুলি ২ মিমি স্টেইনলেস স্টিলের তারে ক্রমাগত কাটার সময় সাধারণ কাটারের তুলনায় প্রায় চার গুণ বেশি সময় স্থায়ী হয়। দিনের পর দিন নির্ভরযোগ্য সরঞ্জামের প্রয়োজন হয় এমন পেশাদারদের জন্য এই ধরনের স্থায়িত্ব খুবই গুরুত্বপূর্ণ।

ব্লেডের উপাদান এবং কঠোরতা: উচ্চ এইচআরসি ইস্পাতের ভূমিকা

সঠিক ব্লেড উপকরণ নির্বাচন করা নির্ধারণ করে যে কাটারগুলি পরিষ্কারভাবে কাটবে না কি তারগুলি চূর্ণ করে দেবে। ইস্পাতের গঠন এবং কঠোরতার অপটিমাল মিশ্রণ হাজার হাজার কাটিংয়ের মধ্যে দীর্ঘস্থায়ীত্ব নিশ্চিত করে এবং সংক্ষারণ ও আকৃতির পরিবর্তন প্রতিরোধ করে।

দীর্ঘস্থায়ীত্ব এবং সংক্ষারণ প্রতিরোধে ক্রোম ভ্যানাডিয়াম ইস্পাত কেন উত্কৃষ্টতা দেখায়

ক্রোম ভ্যানাডিয়াম ইস্পাতে 10–13% ক্রোমিয়াম থাকে, যা আর্দ্র পরিবেশে মরিচা প্রতিরোধী একটি সুরক্ষামূলক অক্সাইড স্তর তৈরি করে। এর ভ্যানাডিয়াম কার্বাইডগুলি পরিধান প্রতিরোধ বাড়ায়, তারগুলি 60 HRC পর্যন্ত কাটার সময় কাঠামোগত স্থিতিশীলতা বজায় রাখতে সক্ষম করে—সংক্ষারণ প্রতিরোধে স্টেইনলেস স্টিলের চেয়ে 15% ভালো প্রদর্শন করে।

HRC রেটিং এবং কাটিং কর্মক্ষমতার উপর এদের প্রভাব বোঝা

58–62 HRC রেটিং করা ব্লেডগুলি কঠোরতা এবং শক্তিশালীতার মধ্যে সেরা ভারসাম্য রক্ষা করে—পরিষ্কারভাবে তামার তারগুলি কাটার জন্য যথেষ্ট কঠোর এবং চিপিং প্রতিরোধে যথেষ্ট সদৃঢ়। 55 HRC-এর নীচের ব্লেডগুলি ইস্পাতের ক্যাবল কাটার সময় আকৃতি পরিবর্তন করে, যেখানে 64 HRC-এর বেশি ব্লেডগুলি ভঙ্গুর হয়ে যায় এবং ধারের ফাটলের প্রবণতা দেখা যায়।

দীর্ঘস্থায়ী ব্লেড কঠোরতা নিশ্চিত করতে তাপ চিকিত্সার পদ্ধতি

815°C (1,500°F) তাপমাত্রায় অস্টেনিটাইজিং, তেল দিয়ে শীতল করা এবং 205°C তাপমাত্রায় টেম্পারিংয়ের মতো বহুস্তর প্রক্রিয়া ইস্পাতের সূক্ষ্ম গঠনকে স্থিতিশীল করে। এটি অন্তর্নিহিত চাপ দূর করে যা থেকে ক্ষুদ্র ফাটল দেখা দেয় এবং অচিকিত্সিত ইস্পাতের তুলনায় ব্লেডের জীবনকাল 40% বৃদ্ধি করে।

হাঁসের আকৃতি এবং অ্যাক্সেস: সরু প্রান্তযুক্ত, ডিম্বাকার এবং সমতল ডিজাইন

সংকীর্ণ জায়গায় ভালো অ্যাক্সেসের জন্য সরু প্রান্তযুক্ত হাঁস

সরু হওয়া চোয়ালগুলি এমন একটি সংকীর্ণ আকৃতি ধারণ করে যা খুব কার্যকরী করে তোলে যেখানে সাধারণ সরঞ্জামগুলি শুধুমাত্র খাপ খায় না। কম্পিউটার কেসের ভিতরে ইলেকট্রনিক্সের উপর কাজ করা, এইচভিএসি ডাক্তারি কাজ, অথবা গাড়ির ইঞ্জিনের সেই জটিল জায়গাগুলি সম্পর্কে চিন্তা করুন। এই বিশেষ কাটারগুলির অধিকাংশের কোণ প্রায় 15 থেকে 30 ডিগ্রি পর্যন্ত হয়, যা প্রযুক্তিবিদদের কাছাকাছি সংবেদনশীল সার্কিট বোর্ড বা প্যানেলের পিছনে তারগুলি কাটার অনুমতি দেয় যাতে পাশের অন্য কিছু নষ্ট না হয়। এই ডিজাইনের আরেকটি ভালো বিষয় হল এটি আসলে আপনার কাজের সময় কোণযুক্ত কাটগুলি দেখতে সাহায্য করে, তাই সংকীর্ণ পরিস্থিতিতে কাজ করার সময় গুরুত্বপূর্ণ কিছু ক্ষতি করার সম্ভাবনা কম থাকে।

ওভাল বনাম ফ্লাশ চোয়াল ডিজাইন: ক্ষুদ্র অ্যাপ্লিকেশনগুলিতে বার্স হ্রাস করা

অবশ্যই ওভাল জ গুলি বেশ বহুমুখী, কিন্তু স্পষ্ট, বুর মুক্ত কাটা পাওয়ার ব্যাপারে ফ্লাশ জ সেটআপের কোনও তুলনা হয় না। যখন উপাদানের উপর জ বন্ধ হয়ে যায় তখন এই জ গুলি প্রান্ত গুলি ঠিক মতো সারিবদ্ধ করে। ফলাফল? নরম জিনিসপত্র যেমন তামা বা অ্যালুমিনিয়ামের শীটগুলির সঙ্গে কাজ করার সময় বিশেষভাবে লক্ষণীয় হওয়ার মতো ধাতুর বিকৃতি অনেক কম। শিল্প গবেষণা অনুসারে, ফ্লাশ জ ব্যবহার করে অতিরিক্ত সমাপ্তি কাজ প্রায় 40% থেকে শুরু করে 70% পর্যন্ত কমানো যেতে পারে। যার ফলে বিমানের তারের ইনস্টলেশন এবং চিকিৎসা সরঞ্জাম উত্পাদনের মতো উচ্চ নির্ভুলতা সম্পন্ন ক্ষেত্রগুলিতে এমনকি ক্ষুদ্রতম ত্রুটিগুলি কোনও কাজে আসে না সেখানে এই সরঞ্জামগুলি প্রায় অপরিহার্য হয়ে ওঠে।

কেস স্টাডি: কেন গয়না তৈরি করা মানুষ ফ্লাশ-কাট নির্ভুলতা পছন্দ করে

সোনা এবং রূপা সহ পাতলা ধাতু দিয়ে কাজ করা মানুষদের জন্য জুয়েলারি নির্মাণে ফ্লাশ কাট ওয়্যার কাটারগুলি প্রায় অপরিহার্য। ব্লেডগুলির মধ্যে ফাঁক না থাকার ডিজাইন পরিষ্কার কাট তৈরি করে যা সোল্ডারিং কে অনেক সহজ করে দেয় এবং প্রক্রিয়াকরণের সময় কোমল গেমস্টোনগুলিকে স্ক্র্যাচ থেকে রক্ষা করে। যখন আমরা গত বছর প্রায় 200টি স্বাধীন জুয়েলারি স্টুডিও থেকে প্রাপ্ত তথ্য দেখেছিলাম, অধিকাংশ স্টুডিও এই বিশেষজ্ঞ কাটিং টুলগুলিতে স্যুইচ করার পরে মান নিয়ন্ত্রণে উল্লেখযোগ্য উন্নতির কথা জানিয়েছিল। প্রায় প্রতি দশটি দোকানের মধ্যে আটটিতে ত্রুটিপূর্ণ অংশের সংখ্যা কমেছে, যা ব্যাখ্যা করে যে কেন অনেক গুরুত্বপূর্ণ শিল্পী এখন ফ্লাশ কাটারগুলিকে নির্ভুলতার সাথে কাজ করার জন্য প্রয়োজনীয় সরঞ্জাম হিসাবে বিবেচনা করেন।

বাস্তব ব্যবহারে পার্শ্ব-কাটিং বনাম এন্ড-কাটিং ফাংশনালিটি

পাশ কাটিয়া কাঁচি পাশের দিক থেকে প্রবেশের সুযোগ দেয়, যার ফলে তড়িৎ প্রকৌশলীদের জংশন বাক্স বা কন্ডুইটের সমান্তরালে তার ছাঁটার অনুমতি দেয়। প্রান্ত-কাটিয়া মডেলগুলি, যাতে সামনের দিকে ধার থাকে, আসবাবপত্র এবং নৌ-সজ্জা থেকে বেরিয়ে আসা তারের প্রান্তগুলি অপসারণের জন্য উত্কৃষ্ট নিয়ন্ত্রণ প্রদান করে। পেশাদাররা প্রায়শই দুটি ধরনের কাঁচিই বহন করেন—বান্ডিল করার জন্য পাশ কাঁচি এবং বিস্তারিত কাজের জন্য প্রান্ত কাঁচি।

তারের গেজ (AWG) প্রয়োজনীয়তা অনুযায়ী কাটিয়া ক্ষমতা মিলিয়ে নিন

তড়িৎ এবং শিল্প তারের জন্য আমেরিকান তারের গেজ (AWG) মান অনুযায়ী কাঁচির ক্ষমতা সাজানো

পরিষ্কার কাট করতে হলে কাঁচির ক্ষমতা এবং তারের আমেরিকান তার গেজ (AWG) একে অপরের সঙ্গে মিল রাখা জরুরি। এই আদর্শীকৃত পদ্ধতি নিরাপদ এবং কার্যকর কাটিয়ার জন্য ব্যাস এবং তড়িৎ প্রবাহের হার নির্ধারণ করে। উদাহরণ স্বরূপ:

| AWG | ব্যাস (মিমি) | সাধারণ অ্যাপ্লিকেশন |

|---|---|---|

| 18 | 1.02 | থার্মোস্ট্যাট, কম ভোল্টেজের আলোকসজ্জা |

| 14 | 1.63 | গৃহসজ্জার আলোর সার্কিট |

| 10 | 2.59 | শুকনো যন্ত্র, 30-amp আউটলেট |

| 4 | 5.19 | শিল্প হিটার, EV চার্জার |

কাটারের সর্বোচ্চ ক্ষমতা অতিক্রম করা ব্লেডের বিকৃতি বা অসম্পূর্ণ কাট হওয়ার ঝুঁকি বাড়ায়। শিল্প তারগুলি (4 AWG) কঠিন ইস্পাতের চোয়াল চায়, যেখানে পাতলা ইলেকট্রনিক তারগুলি (18–24 AWG) ছিদ্র ত্রুটি এড়াতে নির্ভুল ধার প্রয়োজন।

নিডল নোজ, ডায়াগোনাল এবং লাইনম্যানের কাটারগুলিতে সর্বোচ্চ গেজ সীমা

কাটারের ধরন অনুযায়ী কাটার ক্ষমতা উল্লেখযোগ্যভাবে পৃথক হয়:

| কাটার ধরন | সর্বোচ্চ প্রস্তাবিত গেজ | সাধারণ ব্যবহারের ক্ষেত্র |

|---|---|---|

| নিডল নোজ | 14 AWG | ইলেকট্রনিক্স, সংকীর্ণ স্থানের মেরামত |

| ডায়াগোনাল | 10 AWG | এইচভিএসি, অটোমোটিভ ওয়্যারিং |

| লাইনম্যানের | 6 AWG | ইলেকট্রিক্যাল প্যানেল, মোটা তার |

লাইনম্যানদের কাঁচি যৌগিক পিভট যান্ত্রিক ব্যবহার করে 6 AWG তামা (5.2মিমি) কাটে, যেখানে হাতের শক্তি 30% কম প্রয়োজন হয় পারদর্শিতার মডেলের তুলনায়। সরঞ্জামের ক্ষতি এড়াতে এবং নিরাপদ সমাপ্তি নিশ্চিত করতে সর্বদা প্রস্তুতকর্তার এডব্লিউজি রেটিং মেনে চলুন।

লিভারেজ, পিভট যান্ত্রিক এবং ব্যবহারকারী দক্ষতা

পিভট স্থাপন কিভাবে কাটার বলকে প্রভাবিত করে এবং ব্যবহারকারীর ক্লান্তি কমায়

যখন হাতিয়ারগুলির পিভটগুলি কৌশলগতভাবে স্থাপন করা হয়, তখন এগুলি ব্যবহারকারীদের আসলে ভালো যান্ত্রিক সুবিধা প্রদান করে। ইরগোনমিক টুল ইনস্টিটিউটের গবেষণা এটি সমর্থন করে, যা দেখায় যে হাতের প্রয়োজনীয় বলের পরিমাণ সাধারণ হাতিয়ারের ডিজাইনের তুলনায় 40 থেকে হয়তো 60 শতাংশ পর্যন্ত কমে যায়। কেবল পিভট বিন্দুটি কিছুটা কাটার কাজের স্থানের দিকে সরিয়ে আনলেই সব কিছু পাল্টে যায়। আমরা যেন ব্লেডের ধারের দিকে 2 মিলিমিটার পিভট সরানোর কথা বলছি, যা মূল লিভার নীতি অনুযায়ী প্রায় 28% কম পরিশ্রম কমিয়ে দেয়। মোটা তামার তার দিয়ে কাজ করা ইলেকট্রিশিয়ানদের ক্ষেত্রে এটি খুবই গুরুত্বপূর্ণ। তারা আগের তুলনায় প্রায় 22% কম চাপ দিয়ে 12 AWG তামা কাটতে পারেন। হাতে কম চাপ পড়ায় সময়ের সাথে সাথে বারবার পুনরাবৃত্তি চলা আঘাতের ঝুঁকি কমে যায়, যা অনেক শ্রমজীবীদের ক্ষেত্রে দেখা যায়।

পেশাদার মানের তার কাটার যন্ত্রে লিভারেজ অনুপাত মূল্যায়ন

উচ্চ মানের সরঞ্জামগুলি 3:1 এবং 5:1 এর মধ্যে লিভারেজ অনুপাত নিয়ে আসে, সেই স্থানটি খুঁজে পায় যেখানে ক্ষমতা এবং ব্যবহারযোগ্যতা মিলিত হয়। উদাহরণ হিসাবে 4:1 অনুপাত মডেলটি নিন, যা মাত্র 15 পাউন্ড চাপে 10 গজ ইস্পাত তার কাটতে পারে, দোকানের তাকে থাকা 2.5:1 সংস্করণগুলি যে 23 পাউন্ড চাপের প্রয়োজন হয় তার চেয়ে অনেক ভালো। এছাড়াও, এই প্রিমিয়াম মডেলগুলি 6.3 ইঞ্চি হাতলের দৈর্ঘ্য বজায় রেখে জিনিসগুলিকে নিয়ন্ত্রণযোগ্য রাখে যা বেশিরভাগ কারখানার জন্য উপযুক্ত। এখন যখন আমরা 5:1 এর বেশি অনুপাতে পৌঁছাই, তখন সেগুলি মোটা শিল্প ক্যাবল কাটার জন্য দুর্দান্ত কিন্তু একটি অসুবিধা রয়েছে। হাতলগুলি প্রায় 38 শতাংশ বেশি প্রশস্ত হতে হবে যা জটিল অঞ্চলে নিয়ন্ত্রণ করা অসুবিধাজনক করে তোলে যেখানে সবচেয়ে বেশি নির্ভুলতার প্রয়োজন। তবে অধিকাংশ পেশাদার ভারী কাজের জন্য এই ত্যাগ উপযুক্ত বলে মনে করেন।

সাধারণ জিজ্ঞাসা

তার কাটার কাঁচির খুঁতগুলির গুরুত্ব কী?

ঘূর্ণিত প্রান্তগুলি কম হাতের চাপ প্রয়োজন করে এবং নিখুঁত যোগাযোগ স্থাপনের অনুমতি দেয়, যা পাতলা চুম্বকীয় তার কাটা বা 3 ডি মুদ্রিত প্রোটোটাইপগুলি ছাঁটার মতো কাজের জন্য আদর্শ।

তার কাটার জন্য ক্রোম ভ্যানাডিয়াম স্টিল কেন পছন্দ করা হয়?

ক্রোম ভ্যানাডিয়াম স্টিল মরিচা প্রতিরোধ করে এবং চাপের অধীনে কাঠামোগত সামগ্রিকতা বজায় রাখে, যা স্থায়ী এবং ভারী কাটার কাজের জন্য আদর্শ।

লিভারেজ অনুপাতগুলি তার কাটার ব্যবহারযোগ্যতাকে কীভাবে প্রভাবিত করে?

উচ্চতর লিভারেজ অনুপাত হাতের বলের প্রয়োজনীয়তা কমিয়ে দেয়, যা তার কাটাকে আরও দক্ষ করে তোলে এবং ব্যবহারকারীর ক্লান্তি কমায়, যা বিশেষ করে পেশাদার পরিবেশে উপকারী।

ফ্লাশ জব ডিজাইনের সুবিধা কী?

ফ্লাশ জব ডিজাইনগুলি পরিষ্কার, বুর-মুক্ত কাট সরবরাহ করে, যা অতিরিক্ত সমাপ্তির কাজের প্রয়োজনীয়তা উল্লেখযোগ্যভাবে কমিয়ে দেয়, বিমানের তার এবং অলংকার তৈরির মতো নির্ভুলতার ক্ষেত্রে অপরিহার্য।