تصميم الحافة الأمامية والهندسة الدقيقة

كيف تضمن هندسة الحافة الأمامية فصل الأسلاك بتنظيف

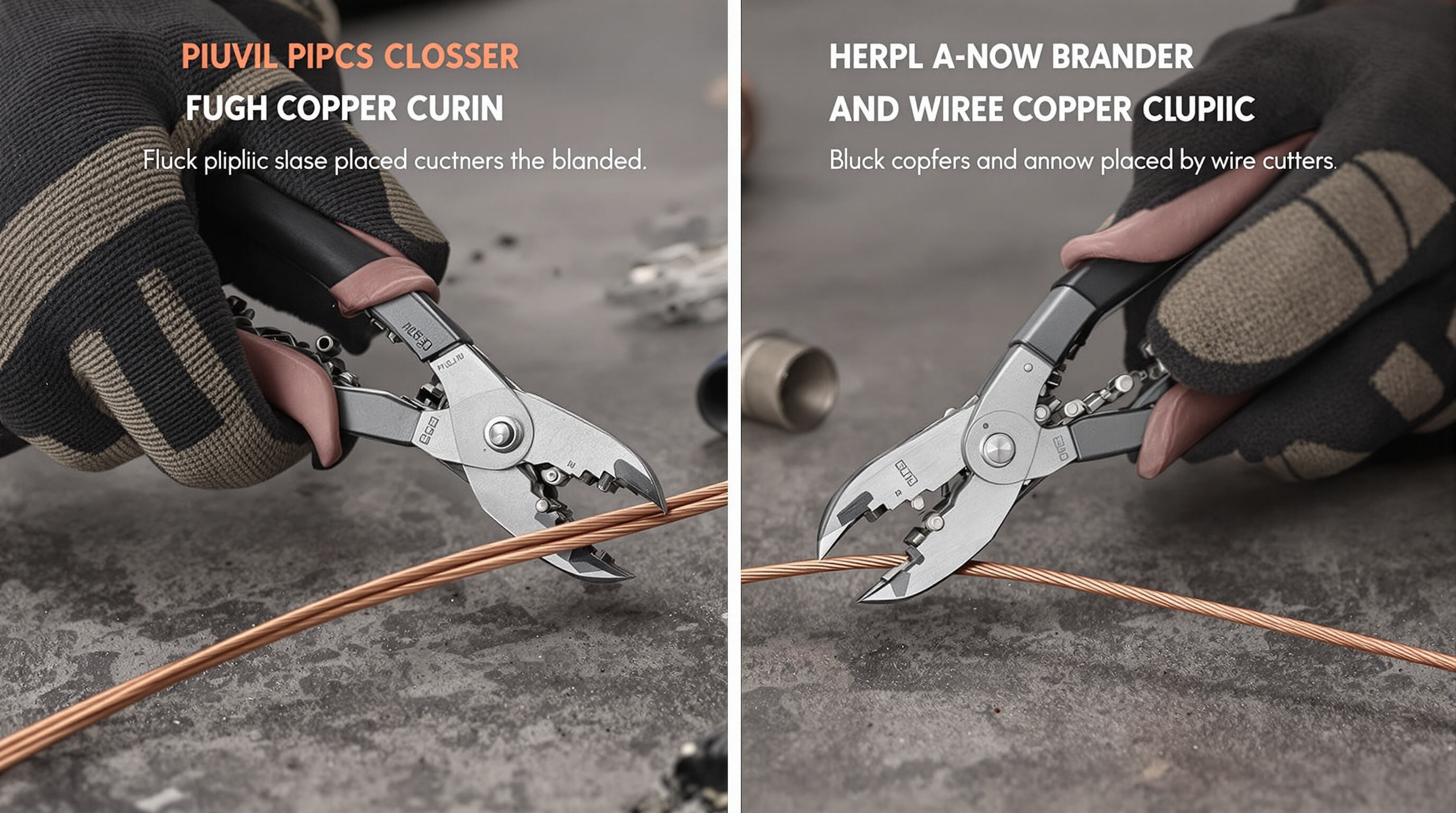

شكل الشفرة مهم حقًا لتحديد مدى كفاءتها في قطع الأسلاك. عندما تُصنع الشفرات بزوايا تتراوح بين حوالي 55 إلى 65 درجة، فإنها تُنتج نوع القوة القطعية المناسبة التي تخترق الموصلات مع الحفاظ على سلامة العزل. وهذا يُحدث فرقًا كبيرًا عند التعامل مع كابلات الشبكات النحاسية الدقيقة أو الأسلاك المستخدمة في السيارات، حيث لا يُسمح بأي تلف. تتميز التصاميم الحديثة ذات الحافة الدقيقة (مايكرو-بيفل)، والتي لا تتعدى عرضها 0.1 إلى 0.3 مليمتر، بتوجيه فعل القطع إلى مساحة أصغر بكثير. وبحسب بعض الاختبارات الحديثة التي أجريت السنة الماضية، فإن هذه الحواف المتخصصة تقلل من تجعيد الأسلاك بنسبة تصل إلى ثلاثة أرباع مقارنة بالتصاميم القديمة ذات الحواف المسطحة. ويؤكد أصحاب المتاجر الذين قاموا بالتبديل إلى هذه الشفرات على تحسن ملحوظ في جودة أعمالهم.

مقارنة بين أنواع حواف المقصات المائلة والدائرية والمسطحة

- مقصات مائلة : شفرات مائلة (15–30°) مثالية لقطع أسلاك البيانو وكابلات الفولاذ المقوى بقطر يصل إلى 5 مم

- مقصات رأس دائري : تمنع الحواف المنحنية الانزلاق عند تقليم روابط السحاب في الألواح الكهربائية الضيقة

- مقصات تسوية : جانب واحد مطحون بشكل مسطح يمكّن من قصوص تلامس السطح، مع ترك بروز بسيط بحجم 0.2 مم - وهو أمر بالغ الأهمية في صناعة المجوهرات والأعمال الدقيقة

الحواف المائلة مقابل الحواف المسطحة: الأداء في المهام الدقيقة

تتطلب الحواف المائلة ضغطًا يدويًا أقل بنسبة 34% مقارنةً بالتصاميم المسطحة، وفقًا لدراسات علم الراحة، وذلك بفضل ملامحها المخروطية (معدل ميل 0.5–2 مم). مما يسمح بوضع اتصال دقيق لأعمال دقيقة مثل قطع سلك المغناطيس بقياس 36 AWG دون إتلاف المكونات القريبة أو تقليم نماذج البوليمر المطبوعة ثلاثية الأبعاد بدقة 0.05 مم.

التطعيم عالي التردد ودوره في الحفاظ على حدة الحواف

يمر القاطع الكهربائي الحديث عادةً بعملية يتم فيها تطبيق الحرارة بشكل محدد على مناطق معينة باستخدام طرق الحث الكهرومغناطيسي بدرجة حرارة تتراوح بين 800 إلى 850 درجة مئوية قبل تبريدها بسرعة في الزيت. هذا يجعل أجزاء القطع الفعلية متينة للغاية، حيث تصل درجة صلابتها إلى ما بين 58 و62 على مقياس روكويل، مع الحفاظ على مقابضها عند حوالي 45 HRC بحيث يمكنها امتصاص بعض الصدمات أثناء عملية القطع. الفرق الناتج عن ذلك كبير إلى حد ما. أظهرت اختبارات استمرت أكثر من 300 ساعة أن هذه القواطض المعالجة خصيصًا تدوم تقريبًا أربع مرات أطول من القواطع العادية عند إجراء قطع مستمر على سلك من الفولاذ المقاوم للصدأ بسمك 2 مم. هذا النوع من المتانة مهم جدًا للمحترفين الذين يحتاجون إلى أدوات موثوقة يومًا بعد يوم.

مادة الشفرة وصلابتها: دور الفولاذ عالي الصلابة (HRC)

يحدد اختيار المادة المناسبة للشفرة ما إذا كانت المقصات تقطع الأسلاك بسلاسة أم تُجهِضها. إن المزيج الأمثل من تركيب الصلب والصلابة يضمن المتانة عبر آلاف القطع مع مقاومة التآكل والتشوه.

لماذا يتميّز الفولاذ الكروم الموليبدينومي بالمتانة ومقاومة التآكل

يحتوي الفولاذ الكروم الموليبدينومي على 10–13% كروم، مما يشكّل طبقة أكسيد حامية تقاوم الصدأ في البيئات الرطبة. كما تحسّن كربيدات الفاناديوم مقاومة البلى، مما يمكّنها من الحفاظ على السلامة الهيكلية عند قطع الأسلاك حتى 60 HRC، متفوقةً بنسبة 15% على الفولاذ المقاوم للصدأ من حيث مقاومة التشويه.

فهم تصنيفات HRC وتأثيرها على أداء القطع

تشكل الشفرات ذات التصنيف 58–62 HRC أفضل توازن بين الصلابة والمرونة – فهي صلبة بما يكفي لقطع خيوط النحاس بسلاسة، وفي الوقت نفسه مرنة بما يكفي لمقاومة التشقق. تشوه الشفرات التي تقل عن 55 HRC عند قطع الكابلات الفولاذية، بينما تصبح الشفرات التي تزيد عن 64 HRC هشّة ومعرّضة لتشقّق الحواف.

تقنيات المعالجة الحرارية للحصول على صلابة طويلة الأمد للشفرات

إنها عملية من عدة مراحل تشمل الت Austenitizing عند درجة حرارة 815°م (1500°ف)، ثم التبريد بالزيت، ومن ثم التلدين عند 205°م، مما يُثبت البنية المجهرية للصلب. ويعمل هذا الإجراء على إزالة الإجهادات الداخلية التي تؤدي إلى التشققات المجهرية، ما يزيد عمر الشفرة بنسبة 40% مقارنةً بالصلب غير المعالج.

شكل الفك وسهولة الوصول: تصاميم مدببة، بيضوية، ومسطحة

فك مدبب لتحسين الوصول إلى الأماكن الضيقة

لدى الفكوك المخروطية هذا الشكل الضيق الذي يجعلها مفيدة حقًا للوصول إلى الأماكن الضيقة التي لا تناسبها الأدوات العادية. فكّر في العمل على الإلكترونيات داخل علبة كمبيوتر، أو أنابيب تهوية وتدفئة، أو تلك الأماكن المعقدة في محركات السيارات. معظم هذه المقصات المتخصصة تأتي بزوايا تتراوح بين 15 إلى 30 درجة، مما يسمح للفنيين بقطع الأسلاك بجانب اللوحات الإلكترونية الحساسة أو خلف الألواح دون إتلاف أي شيء آخر في الجوار. ميزة أخرى رائعة في هذا التصميم هي أنه يساعد بالفعل في رؤية ما تقوم به أثناء إجراء تلك القطع المائلة، مما يقلل من احتمال خدش شيء مهم عن طريق الخطأ أثناء العمل في ظروف ضيقة.

تصميم الفكوك البيضاوي مقابل المصقول: تقليل البارز في الاستخدامات الدقيقة

من المؤكد أن الفكوك البيضوية متعددة الاستخدامات إلى حد كبير، ولكن عندما يتعلق الأمر بالحصول على قطع نظيفة وخالية من الحواف، فإن إعداد الفك المستوي لا يُضاهى. فعندما تغلق هذه الفكوك على المادة، فإنها تُصطف الحواف بشكل دقيق. والنتيجة؟ تشويه أقل بكثير للمعدن، وهو أمر ملحوظ بشكل خاص عند العمل مع مواد أكثر ليونة مثل صفائح النحاس أو الألومنيوم. وبحسب البحوث الصناعية، فإن استخدام الفكوك المستوية يمكن أن تقلل من الحاجة إلى أعمال التشطيب الإضافية بنسبة تتراوح بين 40٪ و70٪. مما يجعل هذه الأدوات ضرورية تقريبًا في المجالات التي تتطلب دقة عالية مثل تركيبات الأسلاك في الطائرات وإنتاج الأجهزة الطبية، حيث لا يمكن القبول حتى من أدنى العيوب.

دراسة حالة: لماذا يفضل صناع المجوهرات القطع الدقيق بفك مستوي

بالنسبة لأولئك الذين يعملون مع المعادن الدقيقة مثل الذهب والفضة، فإن مقصات القطع المسطحة تعتبر ضرورية تقريبًا في مجال صناعة المجوهرات. التصميم الذي لا يحتوي على فجوة بين الشفرات يسمح بقطع نظيفة مما يجعل عملية اللحام أسهل إلى حد كبير، كما يحافظ على سلامة الأحجار الكريمة الرقيقة من الخدوش أثناء عملية القطع. عندما قمنا بتحليل البيانات من حوالي 200 استوديو مجوهرات مستقلة السنة الماضية، أفادت الغالبية بتحسن ملحوظ في جودة التحكم بعد الانتقال إلى هذه الأدوات المتخصصة. نحو 8 من أصل 10 متاجر لاحظت انخفاضًا في القطع المعيبة، وهو ما يفسر سبب اعتبار الكثير من الحرفيين الجادين الآن أن مقصات القطع المسطحة هي معدات أساسية لأداء الأعمال بدقة.

وظيفة مقصات القطع الجانبية مقابل القطع الطرفي في الاستخدام العملي

توفر مقصات القطع الجانبي وصولًا جانبيًا، مما يسمح للكهربائيين بقص الأسلاك بشكل متساوٍ مع صناديق التوصيل أو الأنابيب. توفر موديلات القطع النهائي ذات الشفرات الأمامية تحكمًا متفوقًا لإزالة نهايات الأسلاك البارزة في تنجيد الأثاث وتوصيلات السفن. غالبًا ما يحمل الفنيون كلا النوعين - مقصات القطع الجانبي للتجميع السريع ومقصات القطع النهائي للتشطيب الدقيق.

مطابقة سعة القطع مع متطلبات عيار السلك (AWG)

توحيد سعة المقص مع معايير AWG الخاصة بالأسلاك الكهربائية والصناعية

تعتمد القطع النظيفة على مطابقة سعة المقص مع عيار السلك الأمريكي (AWG). هذا النظام الموحّد يحدد الأقطار والتصنيفات الكهربائية لإجراء عمليات قطع آمنة وفعالة. على سبيل المثال:

| AWG | قطر (ملم) | التطبيقات الشائعة |

|---|---|---|

| 18 | 1.02 | الثرموستات، الإضاءة ذات الجهد المنخفض |

| 14 | 1.63 | دوائر الإضاءة المنزلية |

| 10 | 2.59 | أجهزة التجفيف، منافذ 30 أمبير |

| 4 | 5.19 | السخانات الصناعية، شواحن المركبات الكهربائية |

يمكن أن يؤدي تجاوز السعة المقدرة لمقطع القطع إلى تشوه الشفرة أو قطع غير كاملة. تحتاج الأسلاك الصناعية (4 AWG) إلى فكوك من الفولاذ المقوى، بينما تتطلب الأسلاك الإلكترونية الرقيقة (من 18 إلى 24 AWG) حوافاً مصقولة بدقة لمنع تفرع الألياف.

الحد الأقصى لمقاييس السلك عبر مفكات القناص، والمفكات المائلة، ومفكات خطوط الكهرباء

تختلف سعة القطع بشكل كبير حسب نوع الأداة:

| نوع القطاعة | القياس الموصى به كحد أقصى | الاستخدام النموذجي |

|---|---|---|

| مفك القناص | 14 AWG | الإلكترونيات، إصلاح الأعطال في الأماكن الضيقة |

| مفك مائل | 10 AWG | تكييف الهواء والتدفئة، الأسلاك في صناعة السيارات |

| مفك خطوط الكهرباء | 6 AWG | لوحات كهربائية، كابلات سميكة |

تستخدم مقصات الخطوط الميكانيكا المركبة لتقطيع النحاس بقياس 6 AWG (5.2 مم) بقوة يدوية أقل بنسبة 30٪ مقارنة بالمقصات القياسية. يجب دائمًا الالتزام بتصنيف AWG المحدد من قبل المصنّع لتجنب إتلاف الأداة وضمان إنهاءات آمنة.

الاستعانة بالرافعة، ميكانيكا الدوران، وكفاءة المستخدم

كيفية تأثير موقع الدوران على قوة القطع وتقليل إرهاق المستخدم

عندما يتم وضع محاور الأدوات بشكل استراتيجي، فإنها في الواقع توفر للمستخدمين ميزة ميكانيكية أفضل. تؤكد الدراسات الصادرة عن معهد الأدوات الدراسية هذا، حيث أظهرت أن متطلبات قوة اليد تنخفض ما بين 40 إلى ربما 60 بالمئة مقارنةً بتصاميم الأدوات العادية. إن تحريك نقطة الارتكاز هذه قليلاً نحو المكان الذي يحدث فيه القطع فعلاً يُحدث كل الفرق. نحن نتحدث عن شيء مثل نقلها 2 ملليمتر نحو حافة الشفرة، وهو ما يقلل وفقاً لمبادئ المستوى الأساسية الجهد المطلوب بنسبة تصل إلى 28 بالمئة. بالنسبة للفنيين الكهربائيين الذين يعملون مع أسلاك نحاسية سميكة، فإن هذا الأمر مهم جداً. إذ يمكنهم تقطيع سلك نحاسي بقياس 12 AWG بضغط قبض أقل بنسبة 22 بالمئة تقريباً مقارنةً بما كان عليه سابقاً. كلما قل الضغط على اليدين، قل احتمال الإصابة بتلك الإصابات الناتجة عن الإجهاد المتكرر والمزعجة التي تصيب الكثير من العمال المهرة على المدى الطويل.

تقييم نسب الذراع في مقصات الأسلاك من الفئة الاحترافية

تأتي أدوات الجودة العالية بنسب تراكمية تتراوح بين 3:1 و 5:1، وهي تجد تلك النقطة المثالية حيث تلتقي القوة بالعملية. خذ على سبيل المثال الطراز ذو النسبة 4:1، فهو قادر على تقطيع سلك فولاذي بقياس 10 باستخدام ضغط لا يتجاوز 15 رطلاً، وهو ما يُعدّ أفضل بكثير من 23 رطلاً المطلوبة لتلك الأدوات الأساسية ذات النسبة 2.5:1 المتاحة في المتاجر. بالإضافة إلى ذلك، تحافظ هذه النماذج المميزة على سهولة الاستخدام بفضل طول المقبض البالغ 6.3 إنش، وهو ما يناسب معظم ورش العمل. أما عندما نتحدث عن النسب الأعلى من 5:1، فهي رائعة لتقطيع الكابلات الصناعية السميكة، ولكن هناك عيب. يجب أن تكون المقابض أوسع بنسبة 38 في المئة تقريباً، مما يجعلها غير عملية في المناطق الضيقة التي تتطلب دقة. ومع ذلك، يجد معظم المحترفين أن هذا العيب يُبرره الأداء العالي في المهام الشاقة.

أسئلة شائعة

ما أهمية الحواف المائلة في مكابس الأسلاك؟

تتطلب الحواف المائلة ضغطًا أقل من اليد وتتيح وضع الاتصال بدقة، مما يجعلها مثالية للعمليات الدقيقة مثل قطع الأسلاك المغناطيسية الرفيعة أو تقليم النماذج الأولية المطبوعة ثلاثية الأبعاد.

لماذا يُفضّل الفولاذ الكروم-فاناديوم لمقصات الأسلاك؟

يتمتّع الفولاذ الكروم-فاناديوم بمقاومة للصدأ ويحافظ على سلامته الهيكلية تحت الضغط، مما يجعله متينًا ومثاليًا للمهام الثقيلة في القطع.

كيف تؤثر نسب التروس على قابلية استخدام مقصات الأسلاك؟

تقلل نسب التروس الأعلى من متطلبات قوة اليد، مما يجعل مقصات الأسلاك أكثر كفاءة ويقلل من إرهاق المستخدم، وهو ما يفيد بشكل خاص في البيئات المهنية.

ما هي ميزة تصميمات الفك المسطّح؟

توفر تصميمات الفك المسطّح قطعًا نظيفة وخالية من الحواف، مما يقلل بشكل كبير الحاجة إلى أعمال تشطيب إضافية، وهو أمر بالغ الأهمية في المجالات الدقيقة مثل توصيلات الطائرات وصناعة المجوهرات.