Reka Bentuk Tepi Tirus dan Kejuruteraan Presisi

Bagaimana geometri tepi pemotongan memastikan pemisahan wayar yang bersih

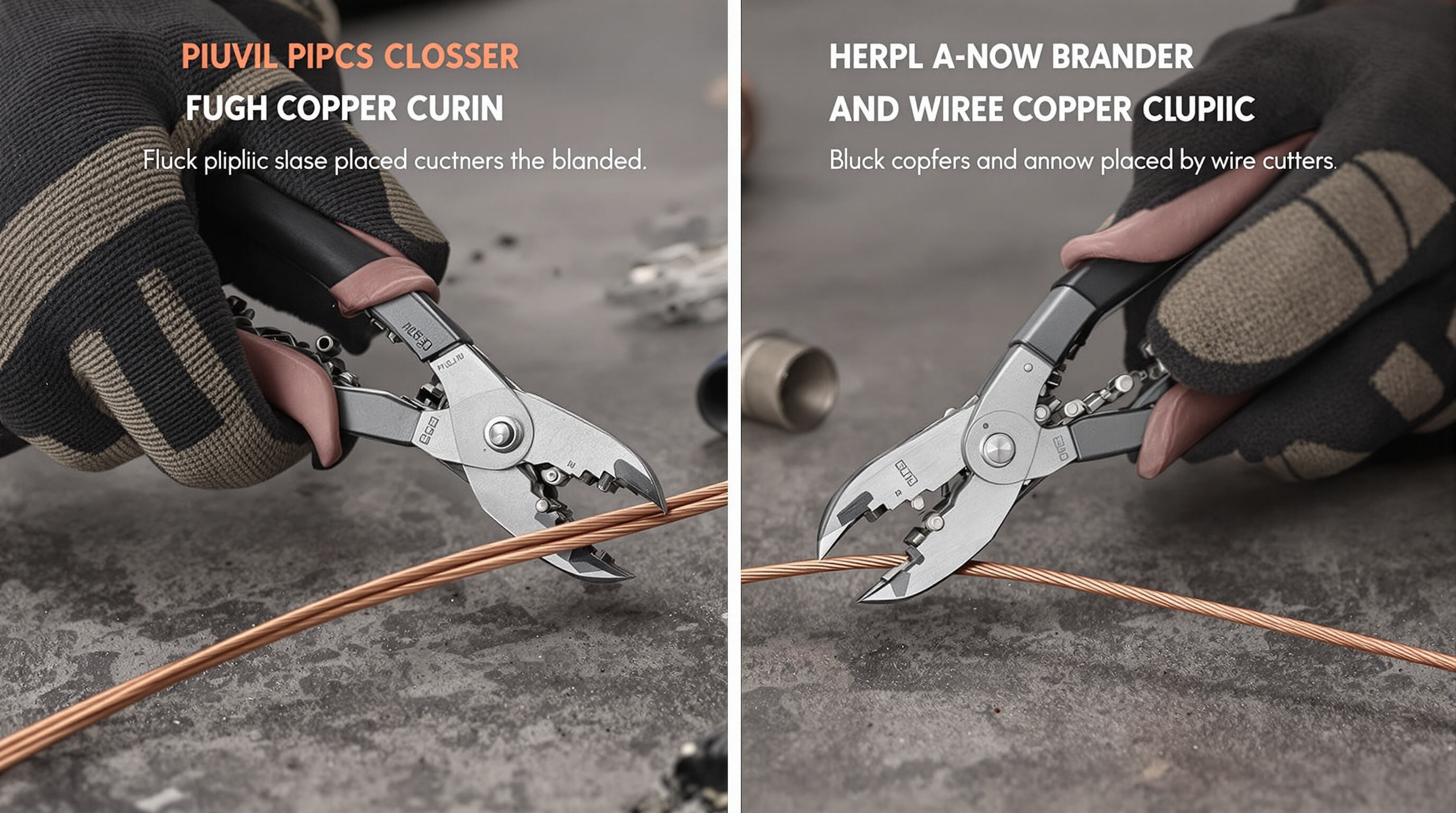

Bentuk bilah sangat menentukan keberkesanan memotong wayar. Apabila bilah diperincing pada sudut antara 55 hingga 65 darjah, ia menghasilkan daya pemotongan yang mencukupi untuk memotong konduktor sambil memastikan penebat kekal utuh. Ini memberikan perbezaan besar apabila menangani kabel rangkaian kuprum yang halus atau pendawaian kenderaan di mana kerosakan tidak boleh diterima. Reka bentuk micro-bevel terkini, yang hanya berukuran 0.1 hingga 0.3 milimeter lebar, memberi tumpuan tindakan memotong pada kawasan yang lebih kecil. Menurut ujian terkini pada tahun lepas, tepi khas ini berjaya mengurangkan keadaan wayar berbulu sebanyak kira-kira tiga suku berbanding reka bentuk tepi rata yang lama. Pemilik kedai yang telah beralih melaporkan peningkatan ketara dari segi kualiti kerja mereka.

Perbandingan jenis tepi pemotong: pepenjuru, bulat, dan rata

- Pemotong pepenjuru : Bilah berbentuk sudut (15–30°) adalah ideal untuk memotong wayar piano dan kabel keluli dikeraskan sehingga diameter 5mm

- Pemotong hujung bulat : Tepi melengkung mengelakkan gelongsor semasa memotong tali zip di panel elektrik yang sempit

- Pemotong rata : Satu sisi berbentuk rata membolehkan potongan sehingga ke permukaan, meninggalkan 0.2mm penonjolan–penting untuk perhiasan dan pembuatan presisi

Tepi berbaji berbanding tepi rata: Prestasi dalam tugas presisi

Tepi berbaji memerlukan 34% kurang tekanan tangan berbanding reka bentuk rata, menurut kajian ergonomik, berkat pada profil yang menirus (kecerunan 0.5–2mm). Ini membolehkan penempatan sentuhan yang tepat untuk operasi halus seperti memotong wayar magnet 36 AWG tanpa memudaratkan komponen berhampiran atau memotong prototaip polimer bercetak 3D dengan ketepatan 0.05mm.

Penyejukan frekuensi tinggi dan peranannya dalam mengekalkan ketajaman tepi

Pada hari ini, penggunting wayar biasanya melalui proses di mana haba dikenakan secara khusus pada kawasan tertentu menggunakan kaedah induksi pada suhu sekitar 800 hingga 850 darjah Celsius sebelum disejukkan dengan cepat dalam minyak. Ini menjadikan bahagian pemotongnya sangat kuat, mencapai tahap kekerasan antara 58 hingga 62 pada skala Rockwell, manakala bahagian pemegangnya dikekalkan pada sekitar 45 HRC supaya mampu menyerap hentakan ketika memotong. Perbezaan yang dihasilkan adalah cukup ketara. Ujian yang berlangsung lebih daripada 300 jam menunjukkan penggunting yang dirawat secara khusus ini bertahan kira-kira empat kali lebih lama berbanding penggunting biasa apabila membuat potongan berterusan pada wayar keluli tahan karat berukuran 2mm. Tahap ketahanan sebegini sangat penting bagi profesional yang memerlukan alat yang boleh dipercayai hari demi hari.

Bahan dan Kekerasan Mata Pisau: Peranan Keluli Berkualiti Tinggi (HRC Tinggi)

Pemilihan bahan bilah yang sesuai menentukan sama ada pemotong memotong dengan bersih atau memusnahkan wayar. Campuran komposisi keluli dan kekerasan yang optimum memastikan jangka hayatnya sehingga beribu-ribu potongan sambil menahan kakisan dan perubahan bentuk.

Mengapa Keluli Kromium Vanadium Unggul dalam Ketahanan dan Kelakuan Berkarat

Keluli kromium vanadium mengandungi 10–13% kromium, yang membentuk lapisan oksida pelindung yang menahan karat dalam persekitaran lembap. Karbida vanadiumnya meningkatkan rintangan haus, membolehkannya mengekalkan keutuhan struktur apabila memotong wayar sehingga 60 HRC–melebihi keluli nirkarat sebanyak 15% dalam rintangan terhadap berubah bentuk.

Memahami Kadar HRC dan Kesannya ke atas Prestasi Pemotongan

Bilah yang berkadaran 58–62 HRC memberikan keseimbangan terbaik antara kekerasan dan ketangguhan–cukup tegar untuk memotong gentian kuprum dengan bersih tetapi cukup anjal untuk menahan kepingan. Bilah di bawah 55 HRC berubah bentuk apabila memotong kabel keluli, manakala bilah di atas 64 HRC menjadi rapuh dan mudah retak di tepi.

Teknik Rawatan Haba untuk Kekerasan Bilah yang Tahan Lama

Proses berperingkat yang melibatkan austenitizing pada suhu 815°C (1,500°F), penyejukan minyak, dan tempering pada 205°C menstabilkan mikrostruktur keluli. Ini menghilangkan tekanan dalaman yang menyebabkan kegagalan mikro, meningkatkan jangka hayat bilah sebanyak 40% berbanding keluli yang tidak dirawat.

Bentuk dan Capaian Rahang: Reka Bentuk Mengecil, Bujur, dan Searas

Rahang Mengecil untuk Pencapaian Lebih Baik di Ruang Sempit

Rahang berbentuk tirus mempunyai bentuk sempit ini yang menjadikannya sangat berguna untuk digunakan di tempat sempit yang tidak dapat dimasuki oleh alat biasa. Bayangkan kerja pada elektronik di dalam kes komputer, saluran udara HVAC, atau bahagian enjin kereta yang sukar dijangkau. Kebanyakan pemotong khas ini datang dengan sudut antara 15 hingga 30 darjah, membolehkan teknik memotong wayar betul-betul berhampiran papan litar sensitif atau di belakang panel tanpa merosakkan bahagian lain di sekitarnya. Kelebihan lain reka bentuk ini ialah ia sebenarnya membantu penglihatan semasa membuat potongan berseghala, mengurangkan risiko terkena bahagian penting secara tidak sengaja ketika bekerja dalam keadaan sempit.

Reka Bentuk Rahang Bulat vs. Rahang Rata: Mengurangkan Tepi Tajam Dalam Aplikasi Halus

Mandibul berbentuk bujur memang cukup serbaguna, tetapi apabila ia datang kepada mendapatkan potongan yang bersih dan bebas tatal, tiada yang dapat mengatasi konfigurasi rahang rata. Rahang ini menyelaraskan tepi bahan dengan betul apabila ia ditutup. Apa hasilnya? Kurang berlakunya penyimpangan logam, terutamanya ketara apabila bekerja dengan bahan yang lebih lembut seperti kepingan kuprum atau aluminium. Menurut kajian industri, penggunaan rahang rata boleh mengurangkan kerja-kerja penyelesaian tambahan sebanyak 40% hingga 70%. Ini menjadikan alat-alat ini hampir mustahil digantikan dalam bidang berkepersisan tinggi seperti pemasangan pendawaian pesawat dan pengeluaran peralatan perubatan, di mana kecacatan sekecil mana sekalipun tidak boleh diterima.

Kajian Kes: Mengapa Pembuat Perhiasan Menggemari Ketepatan Potongan Rata

Bagi mereka yang bekerja dengan logam halus seperti emas dan perak, gunting wayar potong rata hampir tidak dapat ditinggalkan dalam kalangan pembuat perhiasan. Reka bentuk tanpa jurang antara bilah menghasilkan potongan yang kemas dan memudahkan proses penyolderan sambil memastikan permata halus selamat daripada calar semasa proses tersebut. Apabila kami meninjau data daripada sekitar 200 studio perhiasan yang bebas tahun lepas, kebanyakkannya melaporkan peningkatan kualiti yang jelas selepas beralih kepada alat pemotong khusus ini. Kira-kira 8 daripada 10 kedai mencatatkan penurunan bilangan produk rosak, dan ini menjelaskan mengapa ramai pengusaha perhiasan profesional kini menganggap gunting rata sebagai kelengkapan asas untuk kerja-kerja berkemahiran tinggi.

Fungsi Gunting Sisi berbanding Gunting Hujung dalam Penggunaan Sebenar

Pemotong tepi memberi akses sisi, membolehkan juruelektrik memotong wayar rata dengan kotak sambungan atau konduit. Model pemotong hujung dengan bilah menghadap ke hadapan menawarkan kawalan yang lebih baik untuk membuang hujung wayar yang menonjol dalam perabot dan pemasangan kapal. Pakar biasanya membawa kedua-duanya – pemotong sisi untuk pengikatan cepat dan pemotong hujung untuk siap berhias.

Padankan Kapasiti Pemotongan dengan Kekuatan Wayar (AWG)

Selaraskan Kapasiti Pemotong dengan Piawaian AWG untuk Wayar Elektrik dan Perindustrian

Potongan yang bersih bergantung kepada padanan kapasiti pemotong dengan American Wire Gauge (AWG) wayar tersebut. Sistem piawaian ini mentakrifkan diameter dan kadar arus untuk pemotongan yang selamat dan cekap. Contohnya:

| AWG | Diameter (mm) | Aplikasi biasa |

|---|---|---|

| 18 | 1.02 | Termostat, pencahayaan voltan rendah |

| 14 | 1.63 | Litar pencahayaan rumah |

| 10 | 2.59 | Mesin pengering, soket 30-ampere |

| 4 | 5.19 | Pemanas perindustrian, pengecas kenderaan elektrik (EV) |

Melebihi kapasiti pemotong yang dinyatakan boleh menyebabkan kecacatan bilah atau potongan yang tidak lengkap. Wayar industri (4 AWG) memerlukan rahang keluli yang dikeraskan, manakala wayar elektronik yang nipis (18–24 AWG) memerlukan tepi yang digilap dengan tepat untuk mengelakkan berbulu.

Had Maksimum Skala pada Pemotong Hidung Jarum, Pemotong Serong, dan Pemotong Juruelektrik

Kapasiti pemotongan berbeza-beza mengikut jenis alat:

| Jenis pemotong | Skala Maksimum Yang Disyorkan | Kes Penggunaan Biasa |

|---|---|---|

| Hidung Jarum | 14 AWG | Elektronik, pembaikan di ruang sempit |

| Serong | 10 AWG | HVAC, pendawaian automotif |

| Juruelektrik | 6 AWG | Panel elektrik, kabel tebal |

Pemotong linemen menggunakan mekanik pivot kompaun untuk memotong kuprum 6 AWG (5.2mm) dengan daya tangan yang 30% kurang berbanding model piawai. Sentiasa patuhi penarafan AWG pengeluar untuk mengelakkan kerosakan alat dan memastikan penghujung selamat.

Kuasa, Mekanik Pivot, dan Keberkesanan Pengguna

Bagaimana penempatan pivot mempengaruhi daya pemotongan dan mengurangkan keletihan pengguna

Apabila alat mempunyai titik penggantungan yang ditempatkan secara strategik, ia sebenarnya memberi kelebihan mekanikal yang lebih baik kepada pengguna. Kajian daripada Institut Alat Ergonomik menyokong perkara ini, menunjukkan keperluan daya tangan berkurangan sebanyak 40 hingga mungkin 60 peratus berbanding reka bentuk alat biasa. Mengubah sedikit kedudukan titik penggantungan ke arah tempat pemotongan sebenar berlaku membuatkan perbezaan yang besar. Ia seperti menggerakkan titik tersebut sebanyak 2 milimeter ke arah tepi bilah, yang menurut prinsip asas tuas boleh mengurangkan usaha yang diperlukan sebanyak kira-kira 28%. Bagi juruelektrik yang bekerja dengan wayar kuprum tebal, ini sangat penting. Mereka mampu memotong wayar kuprum 12 AWG dengan tekanan gengaman kira-kira 22% lebih rendah berbanding dahulu. Kurang tekanan pada tangan bermaksud risiko kecederaan akibat tekanan berulang (RSI) yang menyusahkan akan berkurangan, iaitu masalah yang sering dialami oleh ramai pekerja mahir sepanjang tempoh kerja mereka.

Menilai nisbah daya angkat dalam pemotong wayar berperingkat profesional

Alat gred teratas hadir dengan nisbah daya tuas antara 3:1 hingga 5:1, menjumpai titik optimum di mana kuasa bertemu kepraktisan. Ambil contoh model nisbah 4:1 yang mampu memotong dawai keluli bersaiz 10 gauge dengan hanya menggunakan tekanan 15 paun, jauh lebih baik berbanding 23 paun yang diperlukan oleh versi asas 2.5:1 di pasaran. Selain itu, model berkualiti tinggi ini mengekalkan keselesaan pengendalian dengan panjang pemegang 6.3 inci yang sesuai digunakan di kebanyakan bengkel. Apabila nisbah melebihi 5:1, ia memang hebat untuk memotong kabel industri yang tebal tetapi terdapat kekurangan. Pemegangnya perlu lebih lebar sebanyak kira-kira 38 peratus, menjadikannya kurang sesuai digunakan di kawasan sempit yang memerlukan kejituan tinggi. Walau bagaimanapun, kebanyakan profesional menganggap pertukaran ini berbaloi untuk kerja-kerja berat.

Soalan Lazim

Apakah kepentingan tepi berbaji dalam playar pemotong dawai?

Tepi berkeping memerlukan tekanan tangan yang kurang dan membolehkan penempatan sentuhan yang tepat, menjadikannya sesuai untuk operasi halus seperti memotong dawai magnet yang nipis atau memotong prototaip 3D-cetak.

Mengapakah Keluli Chrome Vanadium dipilih untuk pemotong dawai?

Keluli Chrome Vanadium menahan karat dan mengekalkan keutuhan struktur di bawah tekanan, menjadikannya tahan lama dan sesuai untuk tugas memotong yang berat.

Bagaimanakah nisbah tuas mempengaruhi kegunaan pemotong dawai?

Nisbah tuas yang lebih tinggi mengurangkan keperluan daya tangan, menjadikan pemotong dawai lebih cekap dan mengurangkan keletihan pengguna, yang sangat berguna dalam persekitaran profesional.

Apakah kelebihan reka bentuk rahang rata?

Reka bentuk rahang rata memberikan potongan yang kemas dan tanpa berkilat, secara ketara mengurangkan keperluan kerja tambahan, yang sangat penting dalam bidang berprecision seperti pendawaian kapal terbang dan pembuatan barang kemas.

Jadual Kandungan

- Reka Bentuk Tepi Tirus dan Kejuruteraan Presisi

- Bahan dan Kekerasan Mata Pisau: Peranan Keluli Berkualiti Tinggi (HRC Tinggi)

- Bentuk dan Capaian Rahang: Reka Bentuk Mengecil, Bujur, dan Searas

- Padankan Kapasiti Pemotongan dengan Kekuatan Wayar (AWG)

- Kuasa, Mekanik Pivot, dan Keberkesanan Pengguna

- Soalan Lazim