Diseño de Vanguardia e Ingeniería de Precisión

Cómo la geometría del filo de corte garantiza una separación limpia del alambre

La forma de la hoja es realmente importante para determinar qué tan bien corta los cables. Cuando las hojas se afilan en ángulos entre aproximadamente 55 y 65 grados, generan exactamente el tipo adecuado de fuerza de corte que atraviesa los conductores dejando intacto el aislamiento. Esto marca toda la diferencia cuando se trabaja con delicados cables de red de cobre o cableado automotriz, en donde cualquier daño es inaceptable. Los diseños más recientes con microbisel, que tienen un ancho de apenas 0.1 a 0.3 milímetros, concentran la acción de corte en un área mucho más pequeña. Según algunas pruebas recientes del año pasado, estos bordes especializados reducen el deshilachamiento aproximadamente en tres cuartas partes en comparación con los diseños anteriores de bordes planos. Los propietarios de talleres que han realizado la transición reportan mejoras notables en la calidad de su trabajo.

Comparación entre tipos de bordes: diagonales, redondos y al ras

- Cortadores diagonales : Hojas anguladas (15–30°) son ideales para cortar alambres de piano y cables de acero endurecido de hasta 5 mm de diámetro

- Cortadores de punta redonda : Los bordes curvados evitan el deslizamiento al recortar bridas en paneles eléctricos estrechos

- Cortadores al ras : Un lado con afilado plano permite cortes al ras con superficies, dejando una protrusión de 0,2 mm: crucial para joyería y fabricación de precisión

Bordes biselados vs. bordes planos: rendimiento en tareas de precisión

Los bordes biselados requieren un 34 % menos de presión manual que los diseños planos, según estudios ergonómicos, gracias a su perfil cónico (pendiente de 0,5–2 mm). Esto permite una colocación precisa del contacto para operaciones delicadas como cortar alambre magnético de 36 AWG sin dañar componentes cercanos o recortar prototipos de polímeros impresos en 3D con una precisión de 0,05 mm.

Temple de alta frecuencia y su papel en la retención del filo

Las cortadoras de alambre actuales suelen someterse a un proceso en el que se aplica calor específicamente a ciertas áreas mediante métodos de inducción, alrededor de 800 a 850 grados Celsius, antes de enfriarlas rápidamente en aceite. Esto hace que las partes de corte sean realmente resistentes, alcanzando niveles de dureza entre 58 y 62 en la escala Rockwell, mientras que las empuñaduras se mantienen alrededor de 45 HRC para que puedan absorber algo de impacto durante el corte. La diferencia que esto genera es bastante significativa. Pruebas que duraron más de 300 horas mostraron que estas cortadoras especialmente tratadas duraron aproximadamente cuatro veces más que las normales al realizar cortes continuos en alambre de acero inoxidable de 2 mm. Esa clase de durabilidad es muy importante para profesionales que necesitan herramientas confiables día a día.

Material y Dureza de la Hoja: El Papel del Acero con Alta HRC

La selección del material adecuado para la cuchilla determina si los cortadores rebanan limpiamente o aplastan los cables. La combinación óptima de composición del acero y dureza garantiza durabilidad a través de miles de cortes, resistiendo la corrosión y la deformación.

Por qué el acero al cromo vanadio destaca en durabilidad y resistencia a la corrosión

El acero al cromo vanadio contiene entre 10 y 13 % de cromo, lo cual forma una capa de óxido protectora que resiste la oxidación en ambientes húmedos. Sus carburos de vanadio mejoran la resistencia al desgaste, permitiendo mantener la integridad estructural al cortar cables de hasta 60 HRC, superando en un 15 % la resistencia a la deformación del acero inoxidable.

Entendiendo las clasificaciones HRC y su impacto en el desempeño de corte

Las cuchillas con una clasificación de 58 a 62 HRC logran el mejor equilibrio entre dureza y tenacidad: suficientemente rígidas para cortar limpiamente hilos de cobre, pero también resistentes para evitar astillarse. Las cuchillas con clasificación inferior a 55 HRC se deforman al cortar cables de acero, mientras que las que superan los 64 HRC se vuelven frágiles y propensas a fracturas en el filo.

Técnicas de Tratamiento Térmico para una Alta Durabilidad de las Cuchillas

Un proceso multietapa que incluye austenitización a 815 °C (1.500 °F), enfriamiento en aceite y revenido a 205 °C estabiliza la microestructura del acero. Esto elimina tensiones internas que provocan microfisuras, aumentando la vida útil de las cuchillas en un 40 % en comparación con el acero sin tratamiento.

Forma de las Mandíbulas y Accesibilidad: Diseños Cónicos, Ovalados y A ras

Mandíbulas Cónicas para una Mejor Accesibilidad en Espacios Reducidos

Las mandíbulas cónicas tienen esta forma estrecha que las hace especialmente útiles para acceder a espacios reducidos donde las herramientas normales simplemente no caben. Piensa en tareas como trabajar en electrónica dentro de una carcasa de computadora, conductos de climatización, o esos lugares difíciles dentro de los motores de automóviles. La mayoría de estas cortadoras especializadas vienen con ángulos que oscilan entre 15 y 30 grados, lo que permite a los técnicos cortar cables justo al lado de placas de circuitos sensibles o detrás de paneles, sin dañar otros componentes cercanos. Otra ventaja importante de este diseño es que facilita la visibilidad durante los cortes angulares, reduciendo así la posibilidad de dañar accidentalmente algo importante mientras se trabaja en condiciones apretadas.

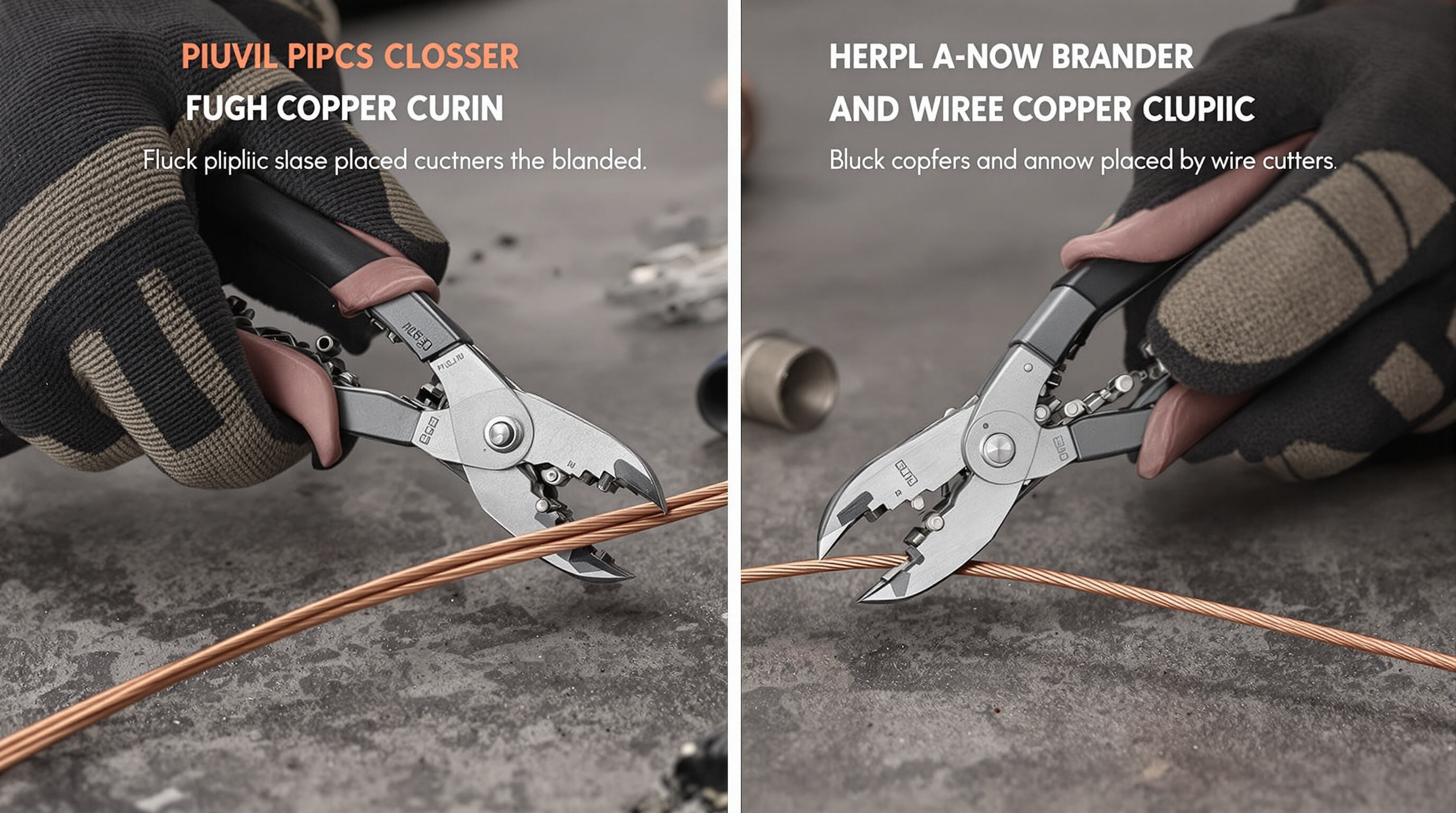

Diseños de mandíbulas ovaladas vs. frontales: Reducción de rebabas en aplicaciones delicadas

Las mandíbulas ovaladas son bastante versátiles, sin duda, pero cuando se trata de obtener cortes limpios y sin rebabas, nada supera a la configuración de mandíbulas al ras. Estas mandíbulas alinean perfectamente los bordes al cerrarse sobre el material. ¿El resultado? Mucho menos distorsión del metal, especialmente notable al trabajar con materiales más blandos como láminas de cobre o aluminio. Según investigaciones del sector, el uso de mandíbulas al ras puede reducir el trabajo adicional de acabado entre un 40% y hasta un 70%. Esto convierte a estas herramientas prácticamente en indispensables en campos de alta precisión, como la instalación de cableado aeronáutico y la producción de dispositivos médicos, donde incluso las imperfecciones mínimas no son aceptables.

Estudio de Caso: Por Qué los Joyeros Prefieren el Corte Preciso al Ras

Para quienes trabajan con metales finos como el oro y la plata, los cortadores de alambre de corte recto son prácticamente indispensables en los círculos de fabricación de joyas. El diseño sin espacio entre las hojas permite realizar cortes limpios que facilitan enormemente el soldado, manteniendo seguras las piedras preciosas delicadas y protegidas contra raspones durante el proceso. Cuando analizamos datos de alrededor de 200 estudios de joyería independientes del año pasado, la mayoría reportó mejoras notables en el control de calidad después de cambiar a estas herramientas de corte especializadas. Aproximadamente 8 de cada 10 talleres registraron una reducción en piezas defectuosas, lo que explica por qué muchos artesanos serios ahora consideran que los cortadores de corte recto son equipo esencial para trabajos de precisión.

Funcionalidad de Corte Lateral vs. Corte Frontal en el Uso Cotidiano

Los alicates de corte lateral proporcionan acceso lateral, lo que permite a los electricistas recortar cables al ras de cajas de conexiones o tuberías. Los modelos de corte frontal, con hojas orientadas hacia adelante, ofrecen un control superior para eliminar extremos de cable sobresalientes en tapicería y aparejos marinos. Los profesionales suelen llevar ambos tipos: alicates laterales para agrupar rápidamente y alicates frontales para acabados detallados.

Ajustar la capacidad de corte al calibre del cable (AWG) requerido

Alinear la capacidad del alicate al estándar AWG para cables eléctricos e industriales

Los cortes limpios dependen de ajustar la capacidad del alicate al calibre americano de cable (AWG). Este sistema estandarizado define diámetros y clasificaciones de corriente para un corte seguro y eficiente. Por ejemplo:

| AWG | Diámetro (mm) | Aplicaciones comunes |

|---|---|---|

| 18 | 1.02 | Termostatos, iluminación de baja tensión |

| 14 | 1.63 | Circuitos de iluminación doméstica |

| 10 | 2.59 | Secadoras, salidas de 30 amperios |

| 4 | 5.19 | Calentadores industriales, cargadores para vehículos eléctricos |

Superar la capacidad nominal de un cortador puede provocar deformación de la hoja o cortes incompletos. Los cables industriales (4 AWG) requieren mandíbulas de acero endurecido, mientras que los cables electrónicos finos (18–24 AWG) necesitan bordes rectificados con precisión para evitar deshilachamiento.

Límites máximos de calibre en cortadores de punta fina, diagonales y de línea

La capacidad de corte varía significativamente según el tipo de herramienta:

| Tipo de cortador | Calibre recomendado máximo | Caso de uso típico |

|---|---|---|

| Punta Fina | 14 AWG | Electrónica, reparaciones en espacios reducidos |

| Diagonal | 10 AWG | HVAC, cableado automotriz |

| Linemen’s | 6 AWG | Paneles eléctricos, cables gruesos |

Las cortadoras para líneas eléctricas utilizan una mecánica de pivote compuesto para cortar cobre de 6 AWG (5,2 mm) con un 30% menos de fuerza manual que los modelos estándar. Siga siempre la clasificación AWG del fabricante para evitar daños en la herramienta y garantizar terminaciones seguras.

Palanca, Mecánica de Pivotaje y Eficiencia del Usuario

Cómo la colocación del pivote influye en la fuerza de corte y reduce la fatiga del usuario

Cuando las herramientas tienen sus puntos de pivote colocados estratégicamente, en realidad ofrecen a los usuarios una ventaja mecánica superior. Estudios del Instituto de Herramientas Ergonómicas respaldan este hecho, mostrando que el esfuerzo manual requerido disminuye entre un 40 y hasta un 60 por ciento en comparación con diseños convencionales. Mover ligeramente ese punto de pivote acercándolo al lugar donde ocurre realmente el corte marca toda la diferencia. Hablamos por ejemplo de desplazarlo apenas 2 milímetros hacia el filo de la hoja, lo cual, según los principios básicos de la palanca, reduce el esfuerzo necesario en aproximadamente un 28 por ciento. Para electricistas que trabajan con cables gruesos de cobre, esto es muy importante. Pueden cortar cables de cobre de calibre 12 con alrededor de un 22 por ciento menos de presión de agarre que antes. Menos tensión en las manos significa menores probabilidades de desarrollar esas molestas lesiones por esfuerzos repetitivos que afectan a tantos trabajadores con el tiempo.

Evaluación de las relaciones de palanca en cortadores de cable profesionales

Las herramientas de alta calidad vienen con relaciones de palanca que oscilan entre 3:1 y 5:1, encontrando ese punto óptimo donde el poder se encuentra con la practicidad. Toma como ejemplo el modelo de relación 4:1, que puede cortar alambre de acero de calibre 10 usando solo 15 libras de presión, mucho mejor que las 23 libras necesarias por esas versiones básicas de 2.5:1 que se encuentran en las tiendas. Además, estos modelos premium mantienen las cosas manejables con una longitud de mango de 6.3 pulgadas que encaja perfectamente en la mayoría de los talleres. Ahora bien, cuando entramos en relaciones superiores a 5:1, son fantásticas para cortar cables industriales gruesos, pero hay una contrapartida. Los mangos necesitan ser aproximadamente un 38 por ciento más anchos, lo que los hace incómodos de manejar en espacios reducidos donde prima la precisión. La mayoría de los profesionales consideran que este compromiso bien vale la pena para trabajos pesados.

Preguntas frecuentes

¿Cuál es la importancia de los bordes biselados en los cortadores de alambre?

Los bordes biselados requieren menos presión manual y permiten un posicionamiento preciso del contacto, lo que los hace ideales para operaciones delicadas como cortar alambre magnético fino o recortar prototipos impresos en 3D.

¿Por qué se prefiere el acero al cromo-vanadio para los alicates de corte?

El acero al cromo-vanadio resiste la corrosión y mantiene su integridad estructural bajo tensión, lo que lo hace duradero e ideal para tareas de corte exigentes.

¿Cómo afectan las relaciones de palanca en la usabilidad de los alicates de corte?

Las relaciones de palanca más altas reducen la fuerza manual necesaria, haciendo que los alicates de corte sean más eficientes y reduciendo la fatiga del usuario, lo cual es especialmente beneficioso en entornos profesionales.

¿Cuál es la ventaja de los diseños de mandíbulas al ras?

Los diseños de mandíbulas al ras ofrecen cortes limpios y sin rebabas, reduciendo significativamente la necesidad de trabajo adicional de acabado, fundamental en campos de precisión como la instalación eléctrica aeronáutica y la joyería.

Tabla de Contenido

- Diseño de Vanguardia e Ingeniería de Precisión

- Material y Dureza de la Hoja: El Papel del Acero con Alta HRC

-

Forma de las Mandíbulas y Accesibilidad: Diseños Cónicos, Ovalados y A ras

- Mandíbulas Cónicas para una Mejor Accesibilidad en Espacios Reducidos

- Diseños de mandíbulas ovaladas vs. frontales: Reducción de rebabas en aplicaciones delicadas

- Estudio de Caso: Por Qué los Joyeros Prefieren el Corte Preciso al Ras

- Funcionalidad de Corte Lateral vs. Corte Frontal en el Uso Cotidiano

- Ajustar la capacidad de corte al calibre del cable (AWG) requerido

- Palanca, Mecánica de Pivotaje y Eficiencia del Usuario

- Preguntas frecuentes