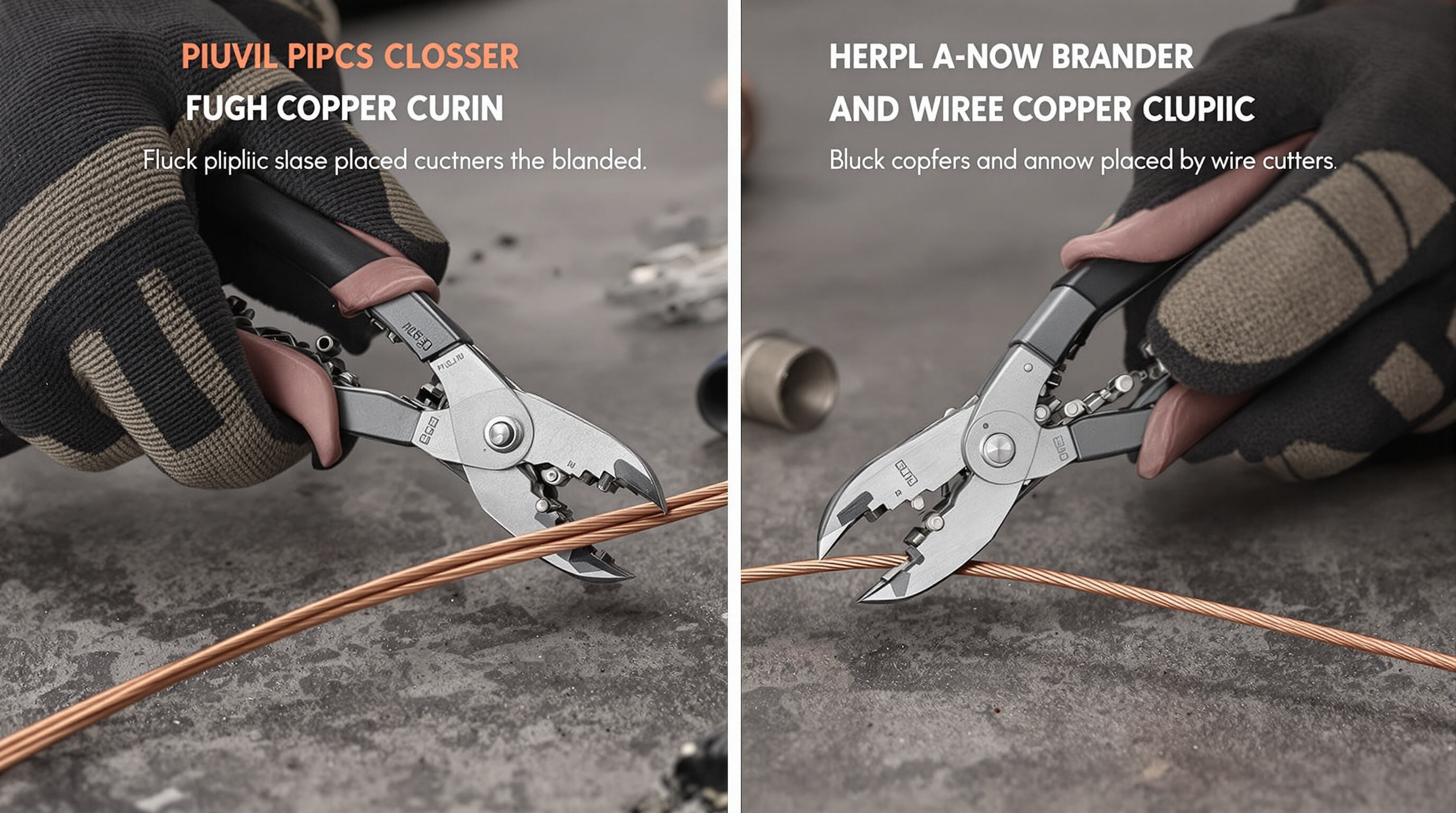

طراحی لبهدار و مهندسی دقیق

چگونگی اطمینان از جداسازی تمیز سیم توسط هندسه لبه برشی

شکل تیغه در اینکه چقدر سیمها را خوب ببرد بسیار مهم است. وقتی تیغهها در زوایایی بین ۵۵ تا ۶۵ درجه تراشیده شوند، نیروی برشی لازم برای عبور از هادیها بدون آسیب به عایق ایجاد میشود. این موضوع زمانی که سروکار با کابلهای شبکه از جنس مس یا سیمکشی خودرو داریم که هیچگونه آسیبی مجاز نیست، تفاوت بزرگی ایجاد میکند. طراحیهای جدیدتر به نام تیغههای ریز شیب (میکرو-بِیول) که تنها ۰٫۱ تا ۰٫۳ میلیمتر عرض دارند، عمل برش را در یک محدوده بسیار کوچکتر متمرکز میکنند. بر اساس برخی آزمایشهای اخیر در سال گذشته، این لبههای ویژه باعث کاهش ۷۵ درصدی پارگی در مقایسه با طراحیهای قدیمی لبه صاف میشوند. صاحبان فروشگاههایی که به این نوع تیغهها تغییر دادهاند، بهبود قابل توجهی در کیفیت کار خود گزارش کردهاند.

مقایسه انواع لبههای برش دندانهدار، گرد و صاف

- چاقوی برش دندانهدار : تیغههای شیبدار (۱۵–۳۰ درجه) برای برش سیمهای پیانو و کابلهای فولادی سختکاری شده تا قطر ۵ میلیمتر مناسبترند

- چاقوی دندانهدار گرد لبههای منحنی جلوی سُرخوردن را هنگام برش زدن بستهای کابل در تابلوهای برق تنگ به وجود میآورند

- چرخهای برش مخصوص برش کاملاً مساوی : یک سمت تیز به صورت مسطح امکان برش کاملاً مساوی با سطح را فراهم میکند و تنها 0.2 میلیمتر برجستگی باقی میگذارد– که برای جواهرسازی و ساخت دقیق بسیار حیاتی است

لبههای شیبدار در مقابل لبههای مسطح: عملکرد در وظایف دقیق

لبههای شیبدار طبق مطالعات ارگونومیک، 34٪ کمتر از طرحهای مسطح فشار دست نیاز دارند، این امر به خاطر پروفایل شیبدار آنها (شیب 0.5 تا 2 میلیمتر) است. این ویژگی امکان قرارگیری دقیق تماسی را برای عملیات ظریف مانند برش سیم مغناطیسی 36 AWG بدون آسیب به قطعات مجاور یا برش نمونههای پلیمری چاپ سهبعدی با دقت 0.05 میلیمتر فراهم میکند.

سختکاری با فرکانس بالا و نقش آن در حفظ لبه

اکنون روزهای قیچیهای برش دهنده سیم معمولاً فرآیندی را طی میکنند که در آن با استفاده از روشهای القایی به مدت زمان مشخصی به قطعات خاصی از آنها حرارتی در حدود 800 تا 850 درجه سانتیگراد وارد میشود و سپس به سرعت در روغن سفت میشوند. این فرآیند باعث میشود قسمتهای برشدهنده واقعی بسیار مقاوم شوند و سختی آنها به میزان 58 تا 62 روی مقیاس راکول سختی برسد، در حالی که دستهها در حدود 45 HRC نگه داشته میشوند تا بتوانند در هنگام برش ضربههای ایجاد شده را جذب کنند. تفاوت ایجاد شده در واقع قابل توجه است. آزمایشهایی که بیش از 300 ساعت به طول انجامیدند نشان دادند که این قیچیهای تحت درمان خاص عمری تقریباً چهار برابر بیشتر از قیچیهای معمولی دارند، زمانی که برشهای مداوم روی سیم فولاد ضد زنگ 2 میلیمتری انجام میشود. این میزان از دوام برای متخصصانی که روزانه به ابزارهای قابل اطمینان نیاز دارند، اهمیت زیادی دارد.

جنس تیغه و سختی آن: نقش فولاد با سختی بالای HRC

انتخاب مواد مناسب برای تیغه تعیین میکند که قیچیها سیمها را ببرند یا له کنند. ترکیب بهینه از فولاد و سختی آن، دوام لازم را در هزاران برش فراهم میکند و در عین حال از خوردگی و تغییر شکل مقاومت میکند.

چرا فولاد کروم وانادیومی در دوام و مقاومت در برابر زنگزدگی برجسته است

فولاد کروم وانادیومی دارای 10 تا 13 درصد کروم است که لایه اکسیدی محافظی تشکیل میدهد و در محیطهای مرطوب از زنگ زدن جلوگیری میکند. کاربید وانادیوم موجود در آن مقاومت در برابر سایش را افزایش میدهد و این فولاد را قادر میسازد تا در هنگام برش سیمهای با سختی 60 HRC استحکام خود را حفظ کند و 15 درصد بهتر از فولاد زنگنزن در برابر تغییر شکل مقاومت کند.

درک رتبهبندی HRC و تأثیر آن بر عملکرد برش

تیغههایی با رتبهبندی 58 تا 62 HRC بهترین تعادل بین سختی و استحکام را دارند؛ به اندازه کافی سفت هستند تا رشتههای مسی را بهخوبی ببرند و در عین حال انعطافپذیری لازم برای مقاومت در برابر شکستن را دارند. تیغههایی با رتبه پایینتر از 55 HRC هنگام برش کابلهای فولادی تغییر شکل میدهند، در حالی که تیغههای با رتبه بالای 64 HRC شکننده شده و مستعد شکستن لبهها میشوند.

تکنیکهای عملیات حرارتی برای دوام بیشتر سختی تیغه

یک فرآیند چند مرحلهای که شامل آستنیته کردن در دمای 815°C (1,500°F)، سرد کردن ناگهانی با روغن و تمپر کردن در دمای 205°C میشود، ریزساختار فولاد را پایدار میکند. این فرآیند از بروز تنشهای داخلی که منجر به ترکهای ریز میشوند جلوگیری میکند و عمر تیغه را نسبت به فولاد تیمار نشده 40% افزایش میدهد.

شکل دهانه و دسترسی: طراحیهای مخروطی، بیضوی و صاف

دهانههای مخروطی برای دسترسی بهتر در فضاهای تنگ

فکهای مخروطی شکل دارای این شکل باریک هستند که کاربرد آنها را در جاهای تنگی که ابزارهای معمولی جا نمیگیرند بسیار مفید میکند. به عنوان مثال، کار در مدارهای الکترونیکی داخل جعبه کامپیوتر، کار با لولههای هوا، یا آن نقاط دشوار در موتور خودرو را در نظر بگیرید. بیشتر این قیچیهای تخصصی دارای زوایایی بین ۱۵ تا ۳۰ درجه هستند که به فنیکاران اجازه میدهد سیمها را در کنار بُردهای حساس الکترونیکی یا پشت پنلها قطع کنند، بدون اینکه چیز دیگری را خراب کنند. یکی دیگر از ویژگیهای عالی این طراحی این است که دید بهتری به شما میدهد تا بتوانید هنگام انجام برشهای زاویهدار کار خود را به خوبی دنبال کنید، بنابراین در شرایط فشرده کمتر احتمال دارد چیز مهمی را اشتباهی ببرید.

طراحی فک گرد و یا مربع: کاهش خارهای اضافی در کاربردهای ظریف

فکهای بیضی شکل قطعاً بسیار چند منظوره هستند، اما در مورد انجام برشهای تمیز و بدون خراش، هیچ چیز نمیتواند تنظیم فکهای تراز کننده را برابری کند. این فکها هنگام بسته شدن روی متریال لبهها را بهخوبی در یک خط قرار میدهند. نتیجه چیست؟ دفورمیشن فلز بسیار کمتر، بهویژه در هنگام کار با مواد نرمتر مانند ورق مسی یا آلومینیومی بسیار مشهود است. طبق تحقیقات صنعتی، استفاده از فکهای تراز کننده میتواند کارهای تکمیلی اضافی را از 40٪ تا 70٪ کاهش دهد. این امر باعث میشود این ابزارها در زمینههای با دقت بالا مانند نصب سیمکشی هواپیما و تولید دستگاههای پزشکی که حتی کوچکترین نقصها نیز قابل قبول نیستند، تقریباً ضروری شوند.

مطالعه موردی: چرا سازندگان جواهرات به دقت برش تراز علاقهمند هستند

برای کسانی که با فلزات ظریف مانند طلا و نقره کار میکنند، قیچیهای سیمبری بدون شیار تقریباً یک ابزار ضروری در میان کارگاههای ساخت جواهرات محسوب میشوند. طراحی این قیچیها که فاصلهای بین تیغهها ندارد، برشهای تمیزی ایجاد میکند و در نتیجه لحیمکاری بسیار آسانتر شده و از خراشیدگی سنگهای گرانبها در حین فرآیند جلوگیری میکند. هنگامی که سال گذشته به دادههای حدود ۲۰۰ کارگاه مستقل جواهرسازی نگاه کردیم، بیشتر آنها بهبود قابل توجهی در کنترل کیفیت پس از استفاده از این ابزارهای برش خاص گزارش دادند. حدود ۸ از هر ۱۰ کارگاه کاهشی در تعداد قطعات معیوب مشاهده کردند، چیزی که توضیح میدهد چرا بسیاری از هنرمندان متخصص امروزه قیچیهای بدون شیار را یک ابزار ضروری برای کارهای دقیق میدانند.

عملکرد قیچیهای جانبی در مقابل قیچیهای انتهایی در کاربرد واقعی

قیچیهای برش جانبی دسترسی جانبی فراهم میکنند و این امکان را به برقکاران میدهند تا سیمها را در کنار جعبههای انشعاب یا لولههای برق ببرند. مدلهای با تیغه جلویی برای برش انتهایی کنترل بهتری در حذف انتهای سیمهای برجسته در فرشهای خودرو و تجهیزات دریایی فراهم میکنند. حرفهایها اغلب هر دو نوع را با خود همراه دارند: قیچیهای جانبی برای دستهبندی سریع و قیچیهای انتهایی برای کارهای ظریف.

تطبیق ظرفیت برش با استاندارد سیم (AWG)

هماهنگی ظرفیت قیچی با استانداردهای AWG برای سیمهای برقی و صنعتی

برشهای تمیز به این بستگی دارد که ظرفیت قیچی با استاندارد سیم (AWG) تطبیق داده شود. این سیستم استاندارد، قطر و میزان جریان مجاز سیمها را برای برشی ایمن و کارآمد تعیین میکند. به عنوان مثال:

| AWG | قطر (میلیمتر) | کاربرد های مشترک |

|---|---|---|

| 18 | 1.02 | ترموستاتها، روشنایی ولتاژ پایین |

| 14 | 1.63 | مدارهای روشنایی خانگی |

| 10 | 2.59 | خشککنها، خروجیهای ۳۰ آمپری |

| 4 | 5.19 | هیترهای صنعتی، شارژرهای خودروهای برقی |

فرار از ظرفیت نامی یک قیچی میتواند منجر به تغییر شکل تیغه یا برشهای ناقص شود. سیمهای صنعتی (سایز 4 AWG) نیازمند فکهای فولادی سختکاری شده هستند، در حالی که سیمهای الکترونیکی نازک (18–24 AWG) نیازمند لبههای با دقت ساییدهشده برای جلوگیری از پارگی باشند.

حداکثر محدودههای سایز در قیچیهای نوکتیز، مورب و خطچینی

ظرفیت برش بهطور قابلتوجهی بسته به نوع ابزار متفاوت است:

| نوع دیسکبر | حداکثر سایز توصیهشده | مورد استفاده معمول |

|---|---|---|

| نوکتیز | 14 AWG | الکترونیک، تعمیرات در فضاهای محدود |

| مورب | 10 AWG | سیستمهای گرمایشی-تهویه، سیمکشی خودرو |

| خطچینی | 6 AWG | تابلوهای برق، کابلهای ضخیم |

قاطرهای خط برق از مکانیزم مرکب برای برش سیم مسی 6 AWG (5.2 میلیمتری) با 30% کمترین نیروی دست نسبت به مدلهای استاندارد استفاده میکنند. جهت جلوگیری از آسیب دیدن ابزار و تضمین اتصالات ایمن، همواره به ردهبندی AWG مشخص شده توسط سازنده احترام گذاشته شود.

اهرم، مکانیزم پیوت و بهرهوری کاربر

نحوه تأثیر موقعیت پیوت بر نیروی برش و کاهش خستگی کاربر

وقتی ابزارها دارای پیوتهای استراتژیک هستند، در واقع به کاربران اهرم مکانیکی بهتری میدهند. مطالعات انجام شده توسط مؤسسه ابزارهای ارگونومی این موضوع را تأیید میکنند و نشان میدهند که نیروی مورد نیاز دست در مقایسه با طراحیهای معمول ابزارها بین ۴۰ تا حتی ۶۰ درصد کاهش مییابد. جابهجایی اندکی از نقطه پیوت به سمت محل واقعی برش دادن، تفاوت ایجاد میکند. منظور ما چیزی شبیه جابهجایی ۲ میلیمتری به لبه تیغ است که طبق اصول اهرمی، حدود ۲۸ درصد از تلاش لازم میکاهد. برای برقکارانی که با سیمهای ضخیم مسی کار میکنند، این موضوع بسیار مهم است. آنها میتوانند با فشار دست ۲۲ درصدی کمتر از قبل از سیم ۱۲ AWG برش بزنند. فشار کمتر روی دستها به معنای احتمال بروز کمتر آسیبهای ناشی از فشار تکراری است که بسیاری از کارگران حرفهای را در طول زمان دچار مشکل میکند.

ارزیابی نسبت اهرمی در قیچیهای حرفهای برش سیم

ابزارهای با کیفیت بالا دارای نسبتهای اهرمی بین 3:1 تا 5:1 هستند که نقطهی شیرینی را پیدا میکنند که در آن قدرت با عملکرد ترکیب میشود. به عنوان مثال، مدل با نسبت 4:1 میتواند با فشار تنها 15 پوندی از سیم فولادی گیج 10 ببرد که بسیار بهتر از 23 پوند فشار لازم برای نسخههای معمولی با نسبت 2.5:1 است که در دکانها یافت میشوند. علاوه بر این، این مدلهای لوکس با طول دستههای 6.3 اینچی ابعادی قابل مدیریت دارند که به راحتی در بیشتر کارگاهها جا میشوند. حال وقتی نسبتهای اهرمی بالای 5:1 را در نظر بگیریم، آنها برای برش کابلهای سنگین صنعتی فوقالعاده هستند اما یک مشکل دارند. دستهها باید حدود 38 درصد گستردهتر باشند که این امر باعث میشود در فضاهای تنگ کار کردن با آنها دشوار و نامناسب شود، فضاهایی که دقت بیشتری مورد نیاز است. با این حال، بیشتر متخصصان این معامله را برای کارهای سنگین ارزشمند میدانند.

سوالات متداول

اهمیت لبههای شیبدار در قیچیهای سیم چیست؟

لبههای شیبدار به فشار کمتری از دست نیاز دارند و امکان قرارگیری دقیق تماس را فراهم میکنند و در نتیجه برای عملیات ظریف مانند برش سیم مغناطیسی نازک یا اصلاح نمونههای چاپشده سهبعدی مناسب هستند.

چرا فولاد کروم-وانادیوم برای قیچیهای سیمبری ترجیح داده میشود؟

فولاد کروم-وانادیوم در برابر زنگزدگی مقاوم است و استحکام ساختاری خود را تحت فشار حفظ میکند و این امر باعث دوام بالا و مناسب بودن آن برای کارهای سنگین برشی میشود.

نسبت اهرمی چگونه بر کارایی قیچیهای سیمبری تأثیر میگذارد؟

نسبتهای اهرمی بالاتر باعث کاهش نیروی مورد نیاز دست میشوند و قیچیهای سیمبری را کارآمدتر میکنند و خستگی کاربر را کاهش میدهند که این ویژگی بهویژه در محیطهای حرفهای مفید است.

مزیت طراحی دهانههای صاف چیست؟

طراحی دهانههای صاف برشهایی تمیز و بدون خرده فلز فراهم میکند و بهطور قابلتوجهی نیاز به کارهای تکمیلی اضافی را کاهش میدهد که در زمینههای دقیق مانند سیمکشی هواپیما و ساخت جواهرات بسیار حیاتی است.