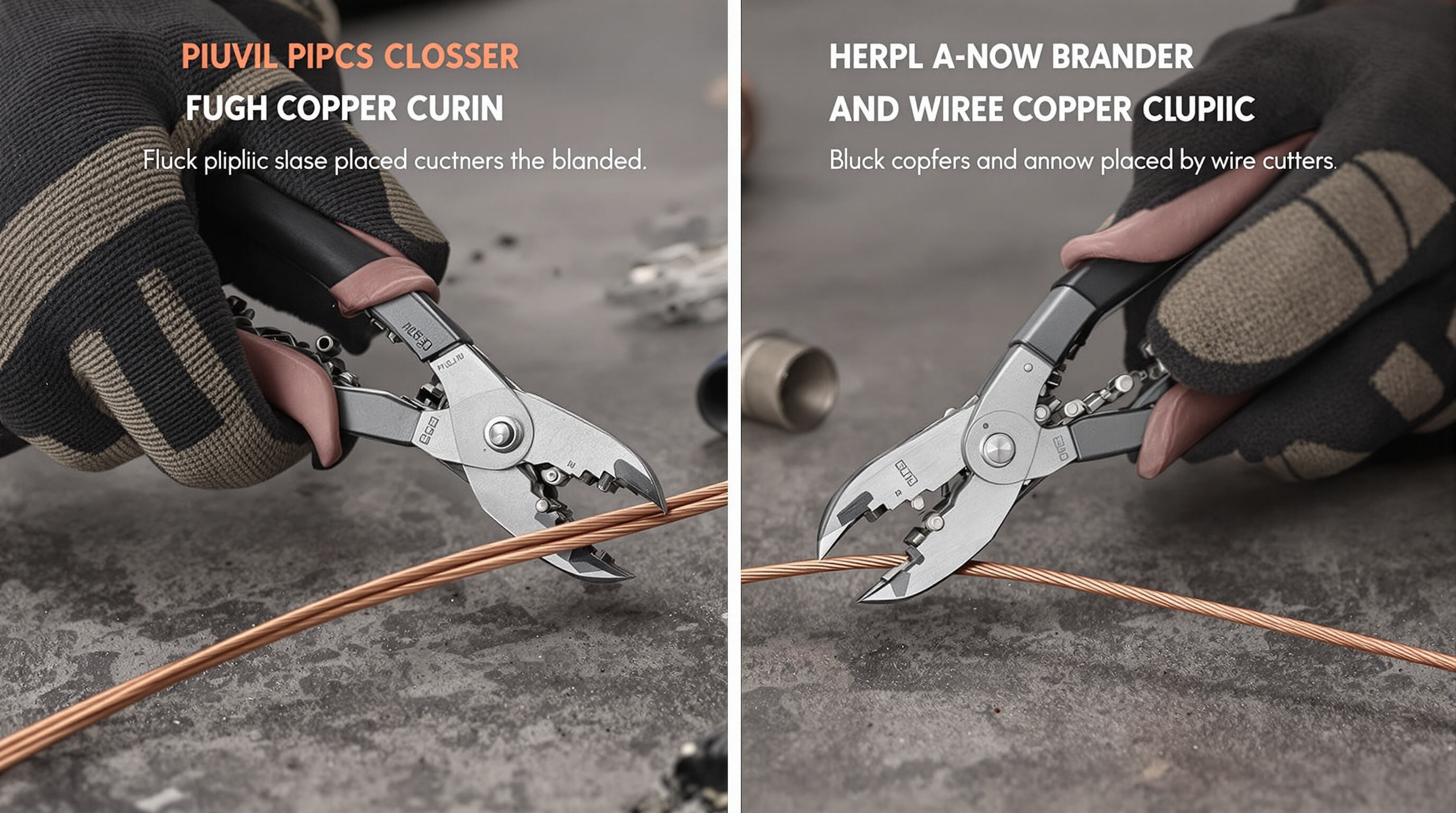

Vágóéles kialakítás és precíziós mérnöki megoldások

Hogyan biztosítja a vágóél geometriája a huzalok tiszta elválasztását

A pengék alakja valóban nagyban befolyásolja, hogy mennyire hatékonyan vághatják át a vezetékeket. Amikor a pengéket körülbelül 55 és 65 fok közötti szögben élezik, akkor érik el azt a vágóerőt, amely képes a vezetőket átvágni, miközben sértetlenül hagyja a szigetelést. Ez különösen fontos, amikor érzékeny réz alapú hálózati kábeleket vagy autóipari vezetékeket kell vágni, ahol a károsodás nem megengedett. Az újabb mikroferde élek, amelyek mindössze 0,1–0,3 mm szélesek, a vágóhatást egy sokkal kisebb felületre koncentrálják. A tavalyi tesztek szerint ezek az élek akár 75%-kal csökkentik a vezetékek szálképződését a régebbi, lapos éllel rendelkező modellekhez képest. Azok a szaküzletek, amelyek áttértek ezekre, számoltak be a munka minőségének érezhető javulásáról.

Ferde, kerek és egyenes élkialakítások összehasonlítása

- Ferde vágók : Ferde pengék (15–30°) ideálisak zongorahuzalok és edzett acélkábelek vágásához legfeljebb 5 mm átmérőig

- Kerek orrú vágók : A lekerekített élek megakadályozzák a csúszást, amikor kábelkötegelőket vágunk szűk elektromos elosztókban

- Süllyesztő ollók : Egy sík oldal lehetővé teszi a vágást a felülettel egy síkban, csupán 0,2 mm-es kiállást hagyva – kritikus fontosságú ékszerek és precíziós gyártás esetén

Ferde él vs. sík él: Teljesítmény precíziós feladatokban

A ferde élek 34%-kal kevesebb kézi nyomóerőt igényelnek, mint a sík kialakításúak, az ergonomikai tanulmányok szerint, köszönhetően a lejtős profiljuknak (0,5–2 mm). Ez lehetővé teszi a pontos kontaktumhely elhelyezését finom műveletekhez, például 36 AWG mágnesdrót megszakításához károsítás nélkül a környező alkatrészeknél, vagy 0,05 mm pontosságú 3D-s nyomtatott polimer prototípusok levágásához.

Magas frekvenciás edzés és szerepe az él tartósságában

A mai csípőfogókat általában olyan folyamaton esztetik át, ahol az indukciós módszerrel 800 és 850 Celsius-fok közötti hőmérsékletet alkalmaznak különösen a vágóéleken, majd ezeket olajban gyorsan lehűtik. Ez azt eredményezi, hogy a vágóélek rendkívül ellenállóvá válnak, 58 és 62 HRC (Rockwell keménységi skála) közötti keménységi értékeket elérve, miközben a fogantyúk körülbelül 45 HRC keménységűek maradnak, így képesek elnyelni az ütéseket a vágás során. Ennek a különbségnek valóban jelentős hatása van. A 300 óránál hosszabb tesztek azt mutatták, hogy ezek az utókezelt fogók körülbelül négyszer annyi ideig tartanak, mint a hagyományos modellek, amikor folyamatosan 2 mm-es rozsdamentes acélhuzalt vágnak. Ez a fokú tartósság rendkívül fontos a szakemberek számára, akik nap mint nap megbízható eszközökre szorulnak.

Penge Anyaga és Keménysége: A Magas HRC Acél Szerepe

A megfelelő pengézőanyag kiválasztása dönti el, hogy a vágók tisztán vágnak-e vagy összenyomják az érdeket. Az acélösszetétel és keménység ideális aránya biztosítja a tartósságot több ezer vágás során, miközben ellenáll a korróziónak és deformációnak.

Miért sobreszálal a króm-vanádium acél a tartósságban és korrózióállóságban

A króm-vanádium acél 10–13% krómot tartalmaz, amely védő oxidréteget képez, és ellenáll a rozsdásodásnak nedves környezetben. A vanádium-karbidjai fokozzák a kopásállóságot, lehetővé téve a szerkezeti integritás fenntartását akár 60 HRC keménységű huzalok vágása során – 15%-kal felülmúlva a rozsdamentes acélt deformációállóságban.

Az HRC-értékek megértése és hatásuk a vágóteljesítményre

A 58–62 HRC értékre minősített pengék a legjobb egyensúlyt nyújtják a keménység és a szívósság között – kellően merevek ahhoz, hogy tisztán vágják a rézfonalakat, ugyanakkor elég rugalmasak ahhoz, hogy ellenálljanak a repedésnek. Az 55 HRC alatti pengék deformálódnak acélkábelek vágása közben, míg a 64 HRC feletti pengék ridegekké válnak, és éleik könnyen eltörhetnek.

Hőkezelési technikák tartós pengekeménység eléréséhez

Egy többlépcsős folyamat, amely az ausztenitképzést 815 °C (1500 °F) hőmérsékleten, olajban való edzést, valamint 205 °C-on való megeresztést tartalmazza, stabilizálja az acél mikroszerkezetét. Ez megszünteti a belső feszültségeket, amelyek mikrotöréseket okoznak, így a penge élettartama 40%-kal növekszik a kezeletlen acélhoz képest.

Állkapocs forma és hozzáférhetőség: Kúpos, ovális és lapos kialakítások

Kúpos állkapcsok a jobb hozzáféréshez szűk helyeken

A csonkított állkapcsoknak köszönhetően ez az általuk nyújtott keskeny forma különösen hasznos a szűk helyek elérésében, ahol a hagyományos eszközök egyszerűen nem férnek el. Gondoljunk például az elektronikai alkatrészekhez való hozzáférésre egy számítógépház belsejében, légcsatornákban, vagy akár a gépkocsik motorjainak bonyolult elrendezésű helyein. A legtöbb ilyen specializált olló körülbelül 15 és 30 fok közötti szögben készül, amely lehetővé teszi a szakemberek számára, hogy vezetékeket vágjanak érzékeny nyomtatott áramkörök mellett vagy panelek mögött anélkül, hogy kárt tennének a környezetükben lévő más elemekben. Ezen kívül ennek a kialakításnak az egyik nagy előnye, hogy valójában segíti a látást is a munka során, így csökkentve a kockázatát annak, hogy véletlenül megsérüljön valamilyen fontos alkatrész a szűkös munkakörülmények között.

Oval vs. Flush állkapocs kialakítás: a horpadások csökkentése érzékeny alkalmazásoknál

Az ovális állkapcsok valóban sokoldalúak, de amikor tiszta, szélestehermentes vágásokról van szó, semmi sem múlja felül a síkélű állkapocs beállítását. Ezek az állkapcsok pontosan illesztik az éleket, amikor rácsukódnak az anyagra. Mi a végeredmény? Jelentősen csökkentett fémdeformáció, különösen érezhető a lágyabb anyagoknál, például réz- vagy alumíniumlemezekkel való munkavégzés során. A szakmai kutatások szerint a síkélű állkapcsok használata akár 40-től egészen 70 százalékig csökkentheti a felesleges utólagos simítási munkálatokat. Ez pedig szinte elengedhetetlenné teszi ezeket az eszközöket olyan nagy pontosságot igénylő területeken, mint például repülőgépek elektromos hálózatának telepítése vagy orvosi berendezések gyártása, ahol már a legkisebb hibák sem elfogadhatók.

Esettanulmány: Miért részesítik előnyben az ékszerkészítők a síkélű vágási pontosságot

Azok számára, akik finomfémekkel, mint arany és ezüst dolgoznak, a síkra vágó drótvágók gyakorlatilag elhanyagolhatatlanok az ékszerkészítő körökben. A pengék közötti rés nélküli kialakítás tiszta vágásokat eredményez, amelyek jelentősen megkönnyítik a forrasztást, miközben a finom köveket is védik a karcolásoktól a folyamat során. Amikor az évben körülbelül 200 független ékszerész műhely adatait néztük, a legtöbbjük észlelhető minőségjavulást jelentett minőségellenőrzés terén, miután áttértek ezekre a speciális vágóeszközökre. A boltok körülbelül 8-ból 10-ben csökkent a hibás darabszám, ami megmagyarázza, miért tartják manapság a komolyabb mesteremberek a síkra vágó eszközöket elengedhetetlen felszerelésnek a precíziós munkákhoz.

Oldalvágó és végvágó funkciók valós körülmények között

Az oldalvágó ollók oldalirányú hozzáférést biztosítanak, így az elektromosok vezetékeket tudnak vágni tisztán a kötődobozokhoz vagy csővezetékekhez igazítva. A végvágó típusok előrefelé néző pengéikkel kiváló vezethetőséget kínálnak a bútorok és hajókötélzet kiálló vezetékvégek eltávolításához. A szakemberek gyakran mindkét típust használják: oldalvágókat a gyors kötegeléshez és végvágókat a részletes befejezéshez.

A vágóteljesítmény összehangolása a vezeték-kaliber (AWG) követelményekkel

A vágókapacitás összehangolása az elektromos és ipari vezetékek AWG szabványaival

A tiszta vágások attól függenek, hogy a vágóképesség összhangban van-e a vezeték amerikai vezetékméret (AWG) értékével. Ez a szabványos rendszer meghatározza az átmérőket és az áramterhelhetőséget, biztosítva a biztonságos és hatékony vágást. Például:

| AWG | ## Átmérő (mm) | Közös alkalmazások |

|---|---|---|

| 18 | 1.02 | Termosztátok, alacsony feszültségű világítás |

| 14 | 1.63 | Háztartási világítási áramkörök |

| 10 | 2.59 | Szárítógépek, 30 A-es aljzatok |

| 4 | 5.19 | Ipari fűtők, EV töltők |

A vágó eszköz névleges terhelhetőségének túllépése a pengék deformációjának vagy hiányos vágásoknak lehet kitéve. Ipari vezetékek (4 AWG) keményacél állkapcsokat igényelnek, míg vékony elektronikai vezetékek (18–24 AWG) precíziós élek megmunkálását követelik meg a szálképződés megelőzéséhez.

Maximális vezeték-keresztmetszet határok csipesszel, diagonális és villanyszerelői ollók esetén

A vágókapacitás jelentősen eltér a szerszám típusától függően:

| Vágó típusa | Ajánlott maximális keresztmetszet | Tipikus felhasználási terület |

|---|---|---|

| Csipesz | 14 AWG | Elektronika, szűk helyeken végzett javítások |

| Diagonális | 10 AWG | Légkondicionáló rendszerek, gépjármű-vezetékek |

| Villanyszerelői | 6 AWG | Elektromos táblák, vastag kábelek |

A szerelőollók összetett tengelypont-mechanikájának köszönhetően 6 AWG rézvezetéket (5,2 mm) vághatnak 30%-kal kisebb kézi erőkifejtéssel, mint a szabványos modellek. Mindig tartsák be a gyártó által meghatározott AWG értéket a szerszám károsításának elkerülése és a biztonságos csatlakoztatás érdekében.

Erőkar, tengelypont-mechanika és felhasználói hatékonyság

Hogyan befolyásolja a tengelypont elhelyezkedése a vágóerőt és csökkenti a felhasználó fáradtságát

Amikor az eszközök tengelypontjait célszerűen helyezik el, valójában jobb mechanikai előnyt biztosítanak a felhasználók számára. Az Ergonomic Tool Institute tanulmányai ezt alátámasztják, kimutatva, hogy a kéz erőkifejtési igénye valahol 40 és akár 60 százalék között csökkenhet a hagyományos eszköztervekhez képest. A tengelypont helyének csupán néhány milliméterrel való megközelítése a vágási pont felé már hatalmas különbséget jelent. Például egy 2 mm-es eltolás a pengéhez közelebb körülbelül 28 százalékkal csökkenti a szükséges erőfeszítést az egyszerű emelőelv alapján. Ez különösen fontos azok számára, akik vastag rézvezetékekkel dolgoznak. Ezekkel a fogókkal könnyedén átvágható egy 12 AWG-s rézvezeték, körülbelül 22 százalékkal kisebb fogóerővel, mint korábban. Kevesebb nyomás a kezeken kevesebb esélyt jelent azokra a kellemetlen ismétlődő stressz okozta sérülésekre, amelyek annyira jellemzőek a szakmák sok dolgozójára hosszú távon.

Szakmai szintű huzalelvágók emelőerejének vizsgálata

A legmagasabb minőségű eszközök 3:1 és 5:1 közötti áttételi aránnyal rendelkeznek, éppen azon a ponton találva meg a kompromisszumot, ahol az erő és a praktikusság találkozik. Vegyük például a 4:1 arányt: ez képes 10-es kaliberű acélhuzalt elvágni csupán 15 font nyomóerővel, jóval hatékonyabban, mint a boltok polcain található alap 2,5:1 arányú modellek, amelyek 23 fontot igényelnek ugyanerre. Emellett ezek a prémium modellek kezelhetőek maradnak egy 6,3 hüvelykes fogantyúhosszal, ami jól illeszkedik a legtöbb műhelybe. Ha viszont 5:1-nél nagyobb áttételi arányokról van szó, azok fantasztikusan alkalmasak vastag ipari kábelek vágására, de van egy kis bökkenő. A fogantyúknak kb. 38 százalékkal szélesebbeknek kell lenniük, ami nehezebbé teszi a kezelhetőséget szűk helyeken, ahol a pontosság a legfontosabb. A szakemberek többsége azonban megéri ezt a kompromisszumot nehéz munkák esetén.

Gyakran Ismételt Kérdések

Mi a jelentősége az élek megbontásának (lefejtésnek) a huzalvágóknál?

A lekerekített élek kevesebb kézi nyomást igényelnek, és lehetővé teszik a pontos kontaktumelhelyezést, így ideálisak a vékony mágnesdrót levágásához vagy 3D-s nyomtatott prototípusok megmunkálásához hasonló finom műveletekhez.

Miért előnyös a króm-vanádium acél vezetékollókhoz?

A króm-vanádium acél ellenáll a rozsdásodásnak, és nyomás alatt is megőrzi szerkezeti integritását, így tartós és ideális nehéz metszőfeladatokhoz.

Hogyan befolyásolják a fogókar-arányok a vezetékollók használhatóságát?

A magasabb fogókar-arány csökkenti a szükséges kézi erőt, így hatékonyabbá teszi a vezetékollókat, és csökkenti a felhasználó fáradását, különösen szakmai környezetben.

Mi a sima állkapocs kialakításának előnye?

A sima állkapocs kialakítás tiszta, szélek mentes vágást biztosít, jelentősen csökkentve a kiegészítő utófeldolgozás szükségességét, ami kritikus a repülőgép-vezetékezéshez és ékszerkészítéshez hasonló precíziós területeken.

Tartalomjegyzék

- Vágóéles kialakítás és precíziós mérnöki megoldások

- Penge Anyaga és Keménysége: A Magas HRC Acél Szerepe

- Állkapocs forma és hozzáférhetőség: Kúpos, ovális és lapos kialakítások

- A vágóteljesítmény összehangolása a vezeték-kaliber (AWG) követelményekkel

- Erőkar, tengelypont-mechanika és felhasználói hatékonyság

- Gyakran Ismételt Kérdések